De l’ouvrier à l’opérateur augmenté

L’impact des deux premières révolutions industrielles a été colossal.

De 1760 à 1880, nos sociétés ont connu un remodelage en profondeur : de nos modes de consommation, des nouveaux types de biens disponibles, de notre confort de vie mais également de nos modes de travail. Tout ceci a été poussé et permis par la mise en œuvre de technologies et de moyens de production à grande échelle.

Après les bouleversements liés à la technologie (mécanisation), aux énergies (charbon, électricité, gaz et pétrole) puis aux technologies de pointe à partir des années 1960 et jusqu’à aujourd’hui (ordinateurs, réseaux de télécommunication, smartphone, GPS, capteurs et objets connectés, robotique, etc) notre appareil de production s’est complexifié et c’est l’humain qui a vu ses conditions de travail transformées : l’ouvrier d’hier, qui devait principalement compter sur sa force physique, est devenu un opérateur technique, « augmenté » dans ses tâches par la technologie : machines, robots, capteurs et objets communiquant et connectés.

Le Lean Manufacturing, méthode de gestion de la complexité

Pour faciliter la gestion de la complexité grandissante des usines, de nouvelles méthodes et processus ont vu le jour : c’est le cas du Lean Manufacturing qui a permis d’augmenter graduellement les cadences de production et de changer d’échelle pour la production de masse sans perte de qualité grâce – notamment – au principe d’amélioration continue et à la quête de l’excellence opérationnelle.

Taylorisme, Fordisme, Toyotisme et…Teslisme

Le Lean Manufacturing puise ses racines dans le secteur de l’industrie automobile. En découle le Toyotisme, qui lui-même s’inspire du Taylorisme et du Fordisme. C’est une méthodologie de productivité pensée avec la contrainte d’éviter le gaspillage, de produire au plus juste, sans faire de sur-stocks et de sur-production.

Aujourd’hui, avec l’entreprise d’Elon Musk et sa voiture électrique-phare, la Tesla, on parle même de Teslisme, un nouveau courant qui valorise l’hyper réactivité grâce à l’exploitation de la donnée en temps réel.

Lire aussi : 5 méthodes du Lean Manufacturing à copier sur le Japon

Chaque jour, l’écart se creuse entre les compétences et le savoir-faire humain et la capacité de traitement de la donnée grâce au numérique, aux dépens d’une perte de sens de l’humain dans son labeur, décorrélé de sa réalité matérielle, séquencé et cadencé par la machine. Dans ce décalage, le collaborateur en industrie va jusqu’à se retrouver assistant de la machine et exclusivement soumis à ses contraintes plutôt que décisionnaire. C’est dans cette zone que commencent les tâches à faible valeur ajoutée et le désengagement de la valeur de ce qui est produit et du travail qui est réalisé.

L’Industrie 4.0 : une révolution technologique qui doit être au service de l’humain

Ainsi, l’attente est forte dans la capacité de l’Industrie 4.0 et des technologies de l’Usine du Futur de gérer d’un même tenant les aspects humains et technologiques. Une conciliation dans laquelle la donnée est capturée en temps réel, distribuée avec des outils ergonomiques aux bonnes personnes afin de faciliter la collaboration et d’alerter des risques en temps réel voire par anticipation.

Cette fusion des ressources humaines avec le flux de données et l’information autour des flux de production nécessite des outils simples qui permettent la prise de décision rapide et éclairée.

Maîtriser la logistique de ses flux de production pour booster la satisfaction-client

Pour les industriels, le pilotage des flux de production en temps réel nécessite des installations qui sont perçues comme coûteuses et complexes à déployer du fait d’environnements contraints (grands espaces, zones hautement métalliques, milieux ATEX, cahier des charges de normes et standards à respecter, cybersécurité…).

En parallèle, les sites industriels font face à la difficulté de tenir les cadences de production du fait d’un marché toujours plus versatile (variabilité des produits, des quantités, évolution rapide de la demande, recherche de sur-mesure, modification des conditionnements, requête de plus de traçabilité et de transparence autour du produit fini)…

La logistique globale requiert dans ce contexte précis de tension sur la production un pilotage informatisé de bout-en-bout – là où les opérations sont encore très manuelles, consignées à la main et sujettes à des risques d’erreurs et à des ruptures de communication (ordres de fabrication erronés, documents perdus, informations mal renseignées…).

Zozio, une solution pour accompagner les nouveaux enjeux des industries digitalisées

C’est pourquoi chez Zozio, nous créons des solutions pour digitaliser les process au cœur de l’usine afin d’accompagner l’humain dans des tâches à plus forte valeur ajoutée.

Nous croyons fermement que l’avenir de l’usine et la réindustrialisation des territoires ne passe pas par la conservation à tout prix des métiers à faible valeur ajoutée. L’industrie ne doit plus jamais ressembler aux Temps Modernes de Charlie Chaplin. L’exploitation de la donnée et sa redistribution au bon timing et au bon endroit doit permettre de revaloriser les tâches de l’opérateur et sa bonne collaboration avec l’ensemble de la chaîne de valeur.

Nous voulons développer des outils qui évoluent avec la réalité des usines et de leurs carnets de commande et soutenir la compétitivité des industriels par des solutions réactives et qui leur facilite la vie

Nos piliers :

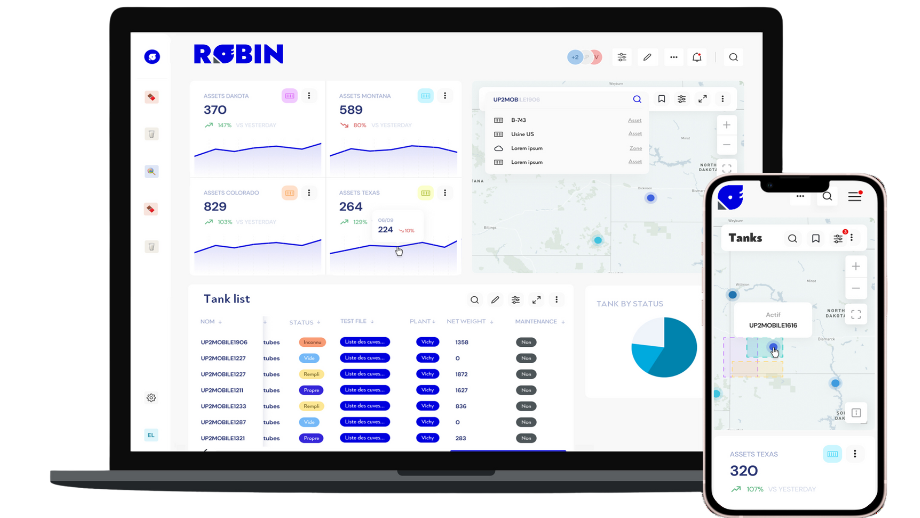

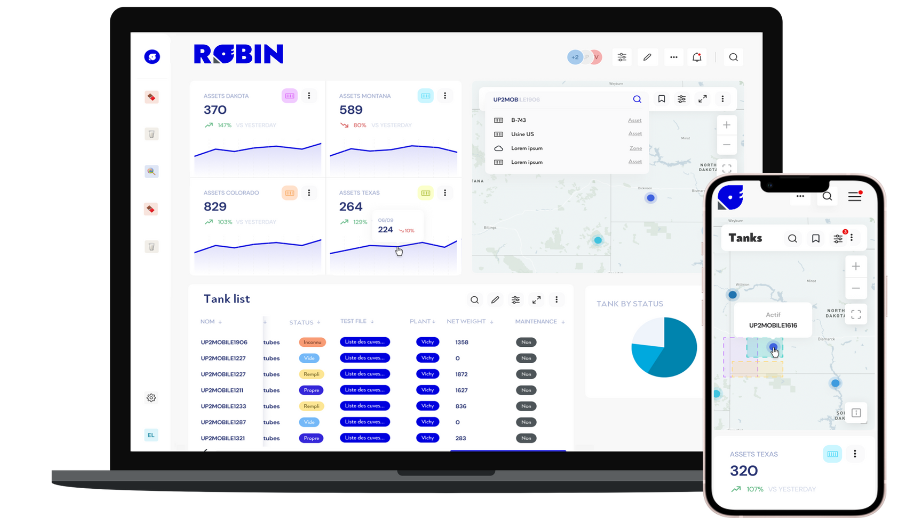

- La cartographie des différentes zones, actifs et contenants à l’intérieur et à l’extérieur de l’usine avec un jumeau numérique de l’usine qui ne soit pas une simulation,

- La génération d’alertes pré-configurées pour anticiper les goulets d’étranglement (dates de péremption des matières, ruptures d’approvisionnement, sous-utilisation d’un parc de contenants…),

- La gestion d’inventaires entièrement automatisés,

- La mise à disposition d’une plateforme logicielle entièrement modulable et configurable, en appui avec notre support ou en autonomie,

- Le déploiement rapide de capteurs et objets connectés sur site industriel pour assurer la géolocalisation des actifs.

Nous travaillons main dans la main depuis quatre ans avec des industriels qui nous confient leurs problématiques de terrain et développons avec eux des fonctionnalités qui suivent les évolutions de leurs contraintes dans le temps.

Vous souhaitez découvrir notre solution ROBIN et notre catalogue de capteurs fournis par nos partenaires technologiques ?

Contactez l’un de nos experts pour étudier la faisabilité de votre futur projet digital.

Vous pouvez compter sur nous,

Zozio

Un éditorial de Bastien Triclot, fondateur et pdg de la société Zozio

Janvier 2024