A l’aube de la 3e Révolution Industrielle, le Lean Manufacturing a ouvert la voie à de meilleures performances de production. Dans un contexte plus récent où la complexité des sites industriels est grandissante et où la supply chain est soumise à de fortes tensions, l’Industrie 4.0 est porteuse d’innovations afin d’adresser les nouveaux enjeux. La production en Juste-à-Temps assistée par logiciel fait partie des pistes de transformation les plus prometteuses sur ce terrain.

Les avantages du Just-in-Time Manufacturing

Les limites du Lean Manufacturing et du MES

Créé au cœur des usines Toyota au Japon, dans la période d’après-guerre, le Lean Manufacturing a fait ses preuves tout particulièrement dans des environnements de production en assemblages linéaires, peu versatiles et très mécanisés, très peu dépendants de l’humain – tel que le secteur de l’automobile.

Cette méthode a fait ses preuves dans un contexte donné et – plus globalement – l’industrie a bénéficié des enseignements du Lean Manufacturing pour réorganiser ses processus et cadencer sa production. Toutefois, depuis la 3e révolution industrielle, la société s’est transformée et les fondations se sont vues perturbées par de nouveaux usages.

Les nouveaux enjeux de l’industrie réclament des transformations

L’hyper industrialisation des produits et l’avènement d’une société davantage tournée vers le service ont fait évoluer la demande des clients, particuliers comme professionnels. Cela a eu un impact sur les approvisionnements en sous-traitance et rajouté une couche de complexité. La mondialisation de la supply chain et son manque de fiabilité ont tout particulièrement rendu plus vulnérables les acteurs de l’industrie dotés d’une longue chaîne d’approvisionnement.

Pour y remédier, une solution s’offre à eux : tester la résilience de leur supply chain et chercher à anticiper et à faire la transparence autour des sources de risques (chez les fournisseurs de tous rangs, dans la production, la distribution…).

La démultiplication des opérations, source de charge mentale

Cette variabilité impacte également la production. L’élargissement des gammes de produits crée des process de production plus complexes et donc moins automatisables. Les flux de production en sont plus erratiques. Les coûts et les délais de production sont plus importants et la complexité produit grandissante met à mal la capacité de FTC (First Time Capability) ou en français : Bon du Premier Coup (BPC). L’incertitude autour de la bonne réception des ressources engendre une hausse des stocks en entrée et en sortie des usines mais également dans les zones de semi-finis. Intrinsèquement, cela force les opérationnels à être plus vigilants quant à la gestion de l’ordonnancement et sa fréquence (planifications à court terme) et d’être plus réactifs face aux aléas.

Dans des industries où la production est organisée en ateliers (Job Shop Manufacturing) avec des flux dits « spaghetti » ou les opérateurs et logisticiens s’entrecroisent en une série d’opérations à la fois manuelles et assistées par les machines, il devient plus complexe de prévoir et d’anticiper les risques, d’optimiser la cadence de production et d’organiser la bonne collaboration entre les collaborateurs.

Des MES décorrélés de la réalité du terrain

On peut penser que les logiciels pré-existants suffisent à gérer cette complexité. Toutefois, des logiciels métier comme les MES (Manufacturing Executing System) jouent un rôle essentiellement administratif. Ils n’ont de lien avec le terrain qu’en ce qui concerne les déclarations faites manuellement par les opérationnels. Lorsqu’un collaborateur omet de renseigner une information, cela peut générer un écart de stock.

Lorsque les encours sont déplacés de poste en poste, stockés et contrôlés, subsiste donc le risque que ces étapes ne soient pas prises en compte. Il devient alors compliqué pour un ordonnanceur de connaître l’état réel de la production mais aussi pour un opérationnel de retrouver ses encours.

Des lacunes dans la collaboration de terrain

De nos jours, les équipes travaillent généralement en silos et ne collaborent qu’à l’échelle de l’atelier. Cela crée une tendance à ne regarder que son périmètre et non pas l’entièreté de la production. En outre, les opérationnels qui optimisent leurs KPI de production ont tendance à surproduire et ne produisent pas ce qui est utile à l’étape d’après la leur.

Rares sont les systèmes qui permettent de signaler aux opérationnels quelle sera la tâche la plus optimale et de surcroît, en temps réel. Dans la plus grande majorité des cas, l’opérateur prendra le premier OF venu ou l’OF avec la date de livraison la plus prioritaire.

L’impact sur l’ordonnancement et la production

La production réclame donc pour être optimisée une attention en continu. Reste deux possibilités :

– Soit une personne est chargée de vérifier et de corriger les erreurs de production à chaque instant (ce qui est quasiment impossible),

– Soit un système automatisé est capable de mesurer le réel et de proposer des corrections.

L’asservissement : une méthode de gestion des fluctuations en temps réel

On peut ici s’amuser à faire l’analogie avec la température d’un four. Le cuisinier programme le thermostat pour transmettre au four sa consigne de température. Cette température étant fluctuante, le four va mesurer sa température interne pour ajuster sa puissance de chauffe. C’est ce qu’on appelle l’asservissement.

Le système est bien plus complexe dans le cas de la production, notamment en ateliers dits de Job Shop Manufacturing. La première raison étant que les contraintes de ressources sont nombreuses : les stocks, les outils, la capacité-machine, la disponibilité humaine, etc… Une analyse charge-capacité poussée pour chaque ordonnancement doit être réalisée. Ensuite, intervient la date de livraison au client et les retards qu’il faut minimiser autant que possible. L’ordonnanceur doit aussi limiter les stocks tampons d’encours qui servent à encaisser les aléas de la production.

Comme les ordres de fabrication ont tendance à être ordonnancés au plus prioritaire et que c’est rarement la méthode la plus efficace, pour s’améliorer, l’ordonnanceur devrait théoriquement chercher à minimiser de manière globale les éventuels retards de la production et non pas chercher à sortir absolument le produit pour le client le plus prioritaire. Car, dans cette configuration, tous les clients sont mécontents car… Tous en retard !

Il est donc presque impossible avec toutes ces injonctions croisées de permettre à l’ordonnanceur de trouver la solution idéale. Les managers vont avoir tendance à surproduire et à créer des stocks tampons importants pour contrecarrer ces risques. La production se fait alors en flux poussé et elle se poursuit alors que le besoin n’est pas encore avéré. S’en suis une productivité réduite et de la non-qualité.

Résoudre les défis de l’industrie avec l’ordonnancement en juste-à-temps

Face à la somme de ces nouveaux défis, les industriels se sont mis en quête de solutions pour augmenter la prédictibilité des opérations et améliorer la gestion de la complexité.

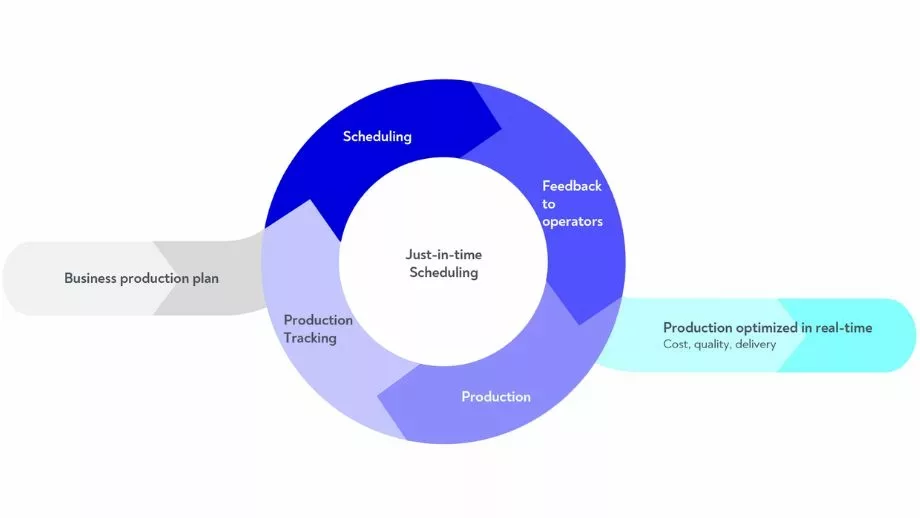

Avec la production en juste-à-temps, objectif phare du Lean Manufacturing, on peut optimiser les opérations grâce à des mesures en temps réel – mesures qui permettent de visualiser lorsqu’il y a dérive de la production par rapport à l’ordre initial (généralement appelé PDP ou Plan de Production). Pour obtenir ces mesures en temps réel, un logiciel de pilotage de la performance est déployé au sein de l’usine ou sur les conteneurs et engins en mouvement pour interconnecter les données métier et les rassembler en un point central, combinée à une solution IIoT (capteurs industriels) pour assurer le tracking des produits, conteneurs et engins de manutention.

Avec cette centralisation, on rend les données récoltées activables. Les flux informatiques et physiques sont harmonisés et ce cadencement de la production assisté par une vision globale plutôt que locale, ce qui garantit de très hautes performances.

Garantir le tryptique coût – qualité – délai

La solution repose sur l’asservissement de la production. Le plan de production moyen à long terme agit comme consigne pour la production, comme la température pour le four. Cette consigne est issue de la demande client. Les équipes supply chain ont donc fourni un prévisionnel de vente et les trois paramètres à optimiser sont le tryptique coût – qualité – délais.

Pour vérifier que ces engagements sont respectés, la production doit être mesurée à chaque instant. La géolocalisation permet de s’assurer de l’état de la production et des stocks en temps réel. Elle mesure l’écart par rapport au planning de production et à l’ordonnancement.

Dès lors qu’un écart a été détecté, l’outil d’ordonnancement temps-réel doit permettre d’alerter sur l’écart et lorsque c’est possible, proposer une alternative afin que les autres postes ne pâtissent pas des retards.

Les effets du Juste-à-Temps sur le capital humain

Avec une meilleure gestion de la complexité, on crée un environnement de travail plus favorable pour les professionnels de la production. On rompt l’isolement de l’opérateur en l’impliquant dans la chaîne de production grâce à l’accès à l’information en temps réel et à une vision d’ensemble. Mieux informé, il peut aller plus vite à l’essentiel et se concentrer sur son cœur de métier. L’automatisation des tâches à faible valeur ajoutée – comme certains types de routines – le libère d’une charge mentale inutile et évitable.

En conclusion, le Just-in-Time Manufacturing ou Juste-à-Temps représente une avancée significative dans la transformation des méthodes de production. Cette approche, basée sur des données factuelles et des analyses approfondies, offre une solution tangible pour surmonter les défis actuels de l’industrie manufacturière. En intégrant cette approche innovante, les entreprises peuvent non seulement rester compétitives mais également améliorer leur agilité, leur qualité et leur rentabilité.

Une tribune de Bastien Triclot

Fondateur et Pdg de Zozio