Pourquoi chercher à optimiser les déplacements des opérateurs ?

L’optimisation de la performance d’une entreprise se base généralement sur les méthodes de Lean Manufacturing. Cet outil consiste à réduire les 7 types de gaspillages que l’on retrouve dans les entreprises.

Parmi ces types de gaspillages, on trouve le gaspillage résultant des mouvements et des gestes inutiles. Les temps de déplacement participent en effet à augmenter la durée de fabrication des produits, ce qui a un impact négatif sur les coûts de production.

Ainsi, pour améliorer la performance d’une entreprise, il est essentiel d’optimiser les déplacements des opérateurs.

L’importance de la sécurité industrielle dans l’usine

S’intéresser aux déplacements des opérateurs dans les usines n’a pas pour seul objectif l’amélioration de la performance des entreprises. L’optimisation de ces déplacements concerne un enjeu encore plus primordial : la sécurité industrielle.

En pratique, ces deux enjeux sont intimement liés : il est évident qu’en limitant les accidents, on optimise les déplacements.

Dans cet article, vous trouverez des conseils qui ont pour but d’optimiser la performance de votre entreprise en la rendant plus sûre pour vos opérateurs et en limitant vos gaspillages.

-

Optimiser les déplacements des opérateurs par l’aménagement de l’usine

La première étape pour optimiser les déplacements des opérateurs est de s’intéresser au système d’aménagement de l’usine. Il s’agit de disposer judicieusement les différents postes de travail pour limiter les trajets et éviter les collisions entre les engins et les piétons.

Il existe deux grandes possibilités d’aménagement :

- l’aménagement linéaire

- l’aménagement cellulaire.

Le premier consiste à répartir les postes de travail afin que le cycle de production soit le plus court possible. Il privilégie le rapprochement des postes de travail adjacents et un flux de production continu. Le deuxième désigne les circuits en « U ». Il consiste à regrouper les équipements selon les similitudes entre les opérations.

-

L’aménagement des câbles dans l’usine

Lorsque l’aménagement des postes de travail paraît satisfaisant, il peut être nécessaire de s’intéresser aux câbles, qui sont souvent nombreux dans les zones de déplacements.

Si ces câbles sont fixés au sol, ils sont susceptibles de faire trébucher les opérateurs. Sur le long terme, la gaine isolante peut même s’user et finir par révéler le fil conducteur. Une fois que celui-ci apparaît, les opérateurs s’exposent à d’importants risques d’électrocution.

Pour ces raisons, il est essentiel de fixer les câbles en hauteur dans l’usine. Il est alors possible d’utiliser des agrafes de suspension ou des crochets plats par exemple.

Plus globalement, il est impératif d’effectuer régulièrement des contrôles de sécurité du site. En plus du placement des câbles, il s’agit de contrôler les machines et le dégagement des issus de secours et des escaliers.

-

Le rangement des postes de travail

Le rangement des postes de travail est tout aussi important que l’aménagement des zones alentours. Un atelier en désordre va non seulement diminuer l’efficacité de l’opérateur qui y travaille mais également augmenter le risque d’accident sur ce poste. Il faut donc veiller à tout instant à la propreté des postes de travail.

Si certains ateliers semblent être régulièrement désordonnés, il est possible que le système de stockage des équipements sur ce poste ne soit pas adapté. En effet, chaque équipement doit avoir un rangement attribué, proche du poste de travail où il est le plus utilisé.

-

La communication des règles de sécurité

La meilleure façon de limiter les accidents reste la prévention auprès des opérateurs. Les consignes de sécurité doivent donc leurs être énoncées de manière claire. Les gestes à adopter en cas d’accidents doivent également faire l’objet d’une formation.

Le port des équipements de protection individuelle (EPI) doit également être respecté scrupuleusement par tous les opérateurs. Il est conseillé de placer des affiches précisant les EPI obligatoires pour chaque poste de travail.

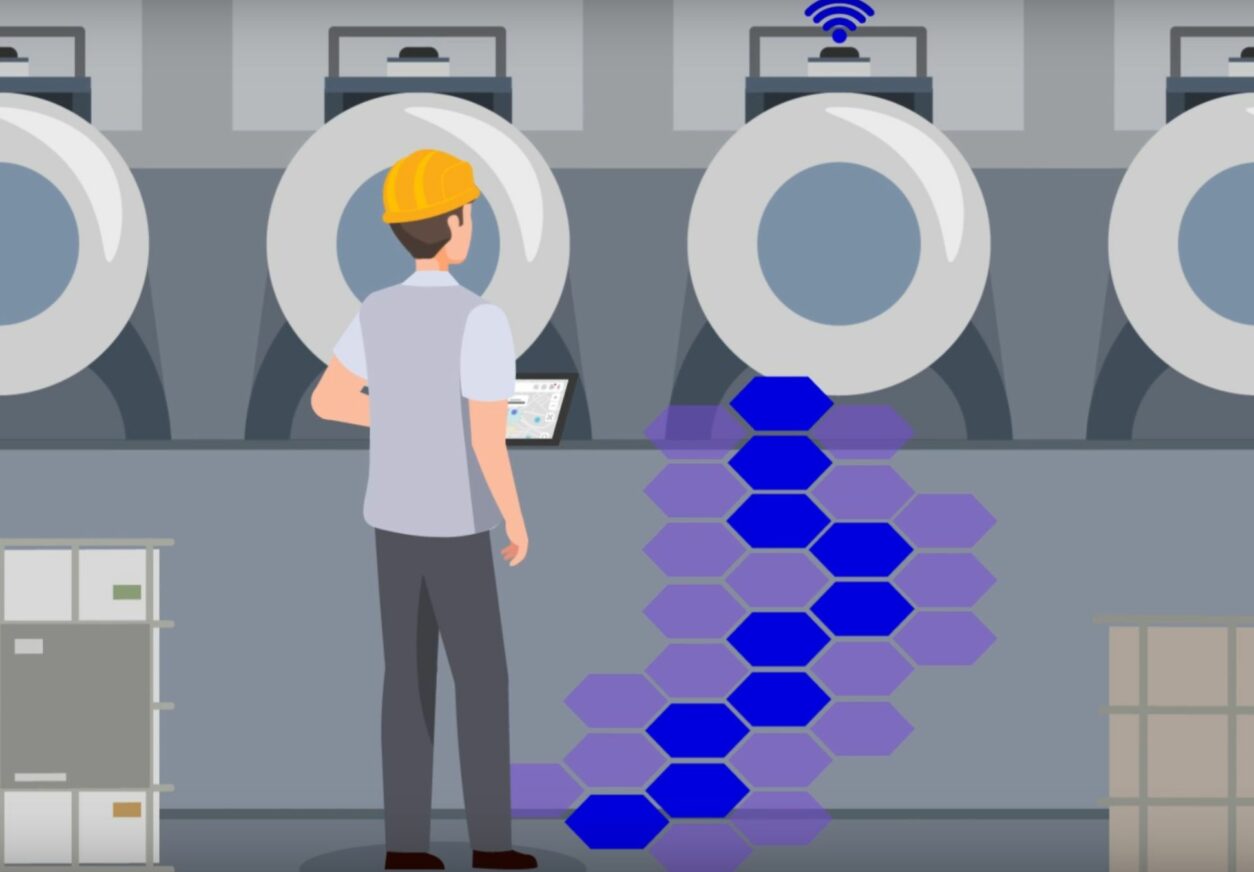

Par exemple, la solution de Zozio contribue à la sécurité des travailleurs industriels, à travers notamment des alertes en temps réel qui peuvent prévenir l’opérateur, d’une éventuelle collision avec des engins de manutentions.

-

Utiliser une solution pour digitaliser

Certaines entreprises utilisent des logiciels qui assistent les usines 4.0 dans la documentation relative à la sécurité. Si vous pensez à digitaliser vos règles de sécurité, ou à numériser vos checklists de maintenance préventive, vous pouvez vous renseigner sur les différents types de logiciels qui existent. Un bon nombre de solutions innovantes pour l’amélioration de la sécurité industrielle est désormais disponible sur le marché.

La sécurité industrielle : un indicateur de la santé de votre entreprise

Comme nous l’avons vu dans cet article, l’optimisation des déplacements de vos opérateurs et la sécurité industrielle sont des piliers de la performance de votre entreprise. Ils sont également très représentatifs du bien-être de vos opérateurs. Un environnement sain et sûr augmente la motivation des travailleurs, ce qui a une conséquence positive directe sur votre performance. Le respect des règles de sécurité constitue donc un double avantage capital !

Ecrit par Emma Guignard