Die 5M-Methode und das Ishikawa-Diagramm: unumgängliche Managementwerkzeuge

Was ist die 5M-Methode?

Die 5M-Methode ist ein Projektmanagementinstrument, mit dem die Ursachen eines Problems analysiert werden können. Sie ist um die 5M herum strukturiert, die die großen Familien der möglichen Ursachen für eine Fehlfunktion bezeichnen.

Geschichtlicher Hintergrund: Die 5M-Methode wurde von dem japanischen Professor Kaoru Ishikawa (1915-1989) entwickelt, weshalb sie manchmal auch als „Ishikawa-Methode“ bezeichnet wird.

Die 5 Familien (die 5M-Methode) bezeichnen:

- Mensch: Personal der Organisation, Fähigkeiten, Motivation, Personalbestand…

- Mittel: Ausrüstung, Maschinen, Software und Hardware…

- Material: Verbrauchsmaterial, in der Produktionskette verarbeitete Elemente…

- Methode: Vorgehensweisen, Verfahren, Anweisungen…

- Milieu: Umgebung, Arbeitsbedingungen, zwischenmenschliche Aspekte…

Die 5M-Methode wird manchmal um weitere Aspekte ergänzt, wie z. B. die Measure, die die Messmethode, die Kalibrierung oder auch die Lesbarkeit der Ergebnisse bezeichnet. Wenn man diese Familie von Ursachen hinzufügt, wird die 5M-Methode zur 6M-Methode.

Diese kann auch durch die folgenden Elemente ergänzt werden:

- Money, das sich auf die Finanzierungsquellen bezieht

- Management, das sich auf die hierarchischen Verantwortlichkeiten und die Entscheidungsfindung bezieht.

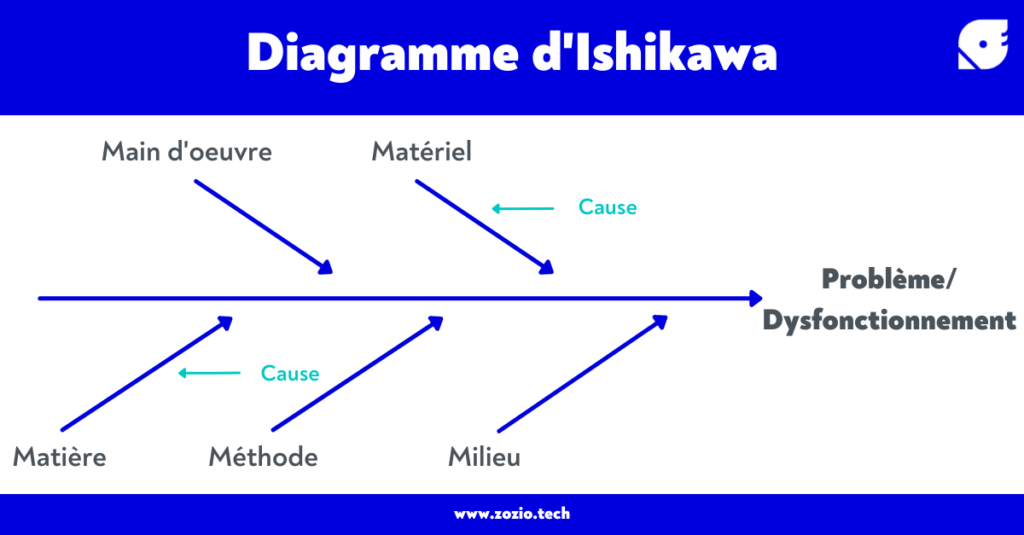

Erstellung des Ishikawa-Diagramms

Das Ishikawa-Diagramm, auch Ursachen-Wirkungs-Diagramm oder 5M-Diagramm genannt, soll die Ursachen eines Problems visuell identifizieren und in große Familien einordnen. Es ist also das visuelle Werkzeug der 5M-Methode. Die Erstellung dieses Diagramms erfolgt in mehreren Schritten:

- Das Problem identifizieren

- In Form eines Brainstormings in Teams über alle Ursachen nachdenken, die das Problem erklären könnten

- Schematisieren Sie das Ishikawa-Diagramm, um die Ursachen eines Problems grafisch darzustellen und zu klassifizieren

Das Ishikawa-Diagramm besteht aus einer durchgezogenen Linie oder einem Pfeil, mit dem man das Problem kennzeichnen kann. Ganz links wird die Bezeichnung des Problems so spezifisch wie möglich geschrieben. Sobald das Problem spezifiziert ist, werden fünf Zweige gezeichnet, die auf die durchgezogene Linie zeigen. Diese fünf Zweige sind die 5M, die, wie wir gesehen haben, die Hauptfamilien von Ursachen für ein bestimmtes Problem darstellen.

Sobald diese 5 Äste eingezeichnet sind, geht es darum, die während des Brainstormings aufgelisteten Ursachen aufzugreifen und sie in die verschiedenen Ursachenfamilien zu verteilen.

Der letzte Schritt besteht darin, den Aktionsplan aufzulisten, mit dem die Ursachen des Problems reduziert oder beseitigt werden sollen.

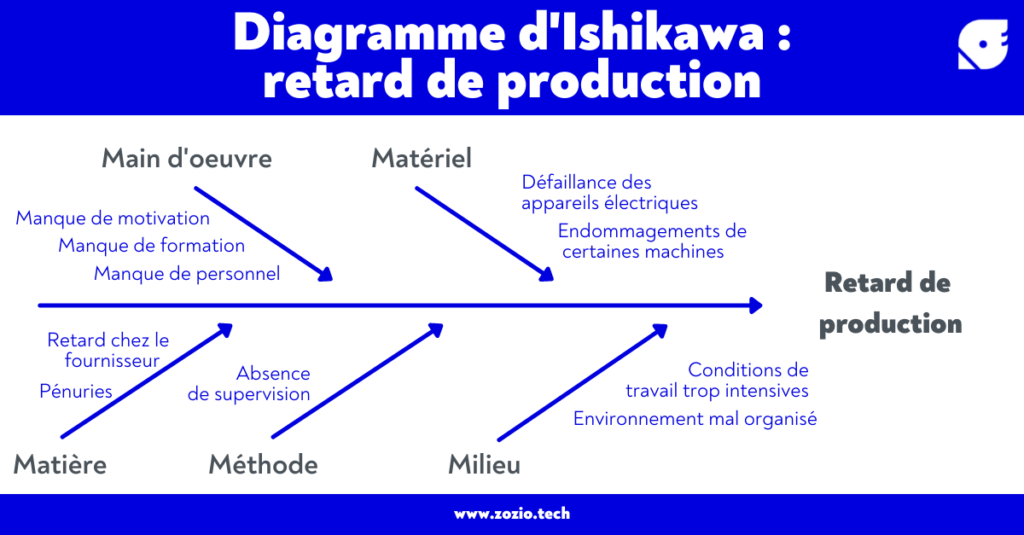

Ishikawa-Diagramm: Beispiel für eine Produktionsverzögerung

Beispiel

Betrachten wir ein erstes Beispiel für ein Problem in einer Fabrik: eine Produktionsverzögerung.

In unserem Problem leidet die Fabrik unter einer Produktionsverzögerung. Daraufhin wird von den Managern und Bedienern der Fabrik eine Analyse durchgeführt, um in einem Brainstorming die potenziellen Ursachen für diese Verzögerung zu ermitteln.

Die Produktionsverzögerung kann durch eine Vielzahl von Faktoren verursacht werden, die in die großen Familien (5M) eingeteilt werden. Die unten aufgeführten Ursachen werden identifiziert:

- Mensch: fehlende Motivation, Personalmangel und mangelnde Ausbildung

- Mittel: Ausfall von elektrischen Geräten, Beschädigung von Maschinen

- Material: Verzögerungen beim Rohstofflieferanten, Knappheit

- Methode: Es fehlt an Aufsicht

- Milieu: zu intensive Arbeitsbedingungen und schlecht organisierte Umgebung.

Nachdem sie diese Ursachen identifiziert und sortiert haben, können die Teams geeignete Lösungen finden, um das Problem zu verbessern. Sie können sich dann auf die Ursachen konzentrieren, die sie für vorherrschend halten. In unserem Fall können sie z. B. die 5S-Methode anwenden, um die Arbeitsbedingungen und die Gestaltung der Umgebung zu verbessern und so die Motivation der Arbeiter wieder zu steigern.

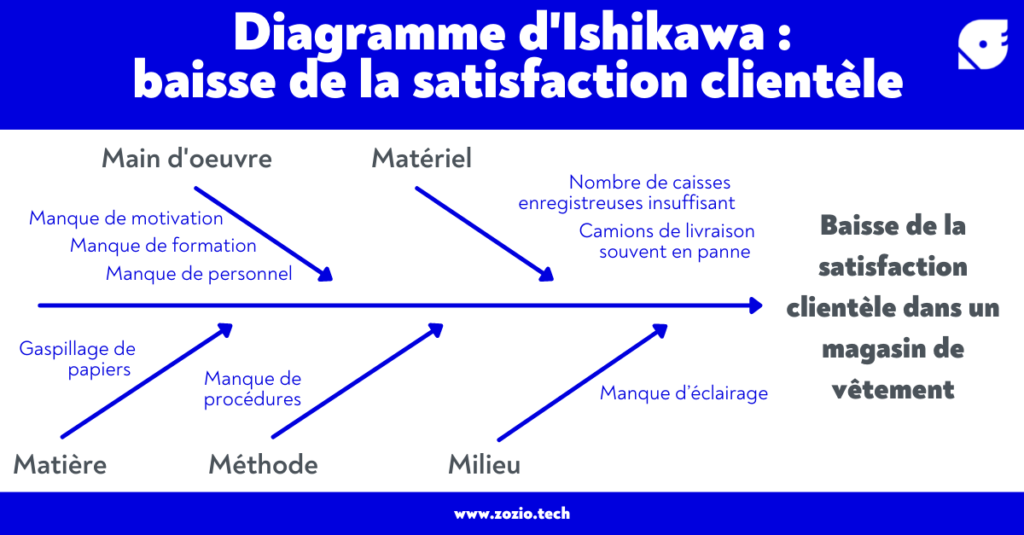

Ishikawa-Diagramm: Beispiel für den Rückgang der Kundenzufriedenheit in einem Bekleidungsgeschäft

Zweites Beispiel

Betrachten wir ein weiteres Beispiel: ein Rückgang der Kundenzufriedenheit in einem Bekleidungsgeschäft.

Ähnlich wie im vorherigen Beispiel wird eine Analyse durchgeführt, um die potenziellen Ursachen für diese Unzufriedenheit zu ermitteln. Diese ist auf Probleme bei der Beschaffung, zu lange Wartezeiten an der Kasse, eine düstere Umgebung und einen Druckerausfall zurückzuführen.

Anhand dieser Informationen können wir die Ursachen wie folgt sortieren:

- Mensch: Mangelnde Motivation, Personalmangel und mangelnde Ausbildung

- Mittel: Zu wenig Registrierkassen, Lieferwagen, die oft kaputt sind

- Material: Verschwendung von Papier (defekter Drucker)

- Methode: Es gibt zu wenig Verfahren

- Milieu: Mangel an Beleuchtung.

Ebenso geht es darum, geeignete Lösungen zu finden, um das Problem zu verbessern. In unserem Beispiel könnte es für das Geschäft relevant sein, in Beleuchtung und Registrierkassen zu investieren, um die Ursachen der Fehlfunktion einzudämmen.

Warum sollte man die 5M-Methode verwenden?

Mit der 5M-Methode und ihrem horizontalen Visualisierungstool lassen sich fehlerhafte Phänomene besser einkreisen. Indem die Wurzel des Problems gefunden wird, schafft diese Methode nicht nur ein optimales Umfeld in den Teams für eine effiziente Lösungssuche, sondern ermöglicht es auch, andere Ursachen zu antizipieren, die das Problem noch verschlimmern könnten.