Die industrielle Produktion lässt sich in vier Schlüsselphasen unterteilen:

- Die Entstehung der Austauschbarkeit (Anfang 19. Jahrhundert),

- Der Taylorismus (Ende des 19. Jahrhunderts),

- Der Fordismus (Anfang des 20. Jahrhunderts),

- Der Toyotismus (nach 1945).

In diesem Artikel werden wir auf jede dieser wichtigen Phasen der industriellen Produktion näher eingehen.

Das Prinzip der Austauschbarkeit

Das Prinzip der Austauschbarkeit ist das Schlüsselkonzept der Industrie

Es wurde Ende des 18. Jahrhunderts in Europa erdacht und zielt darauf ab, die industrielle Produktion im Gegensatz zur handwerklichen Arbeit einheitlich zu gestalten. Die Einführung der Austauschbarkeit ist riskant und kostspielig, da man große Mengen verkaufen können muss.

Dies ist der Beginn der Mechanisierung.

Der Einzug des Taylorismus

In diesem neuen Kontext erfindet Frederick Winslow Taylor (1856-1915), ein amerikanischer Ingenieur, eine neue Wissenschaft, die auf der Austauschbarkeit aufbaut: die wissenschaftliche Arbeitsorganisation (Scientific Organisation of Work, OST). Er versucht, die Produktion und die Lage der Arbeiter zu verbessern.

Die OST besteht darin, die Produktion in einfache Handgriffe aufzuteilen, sodass überflüssige Handgriffe eliminiert werden. Jeder Arbeitsschritt wird zeitlich so gesteuert, dass er koordiniert werden kann. Die Arbeiter werden so spezialisiert, dass sie nur für einen bestimmten Arbeitsschritt in der Produktionskette verantwortlich sind. Die Schwere der Arbeit nimmt zu, da der Arbeiter von jeder anderen Aufgabe als seinem Handgriff entbunden wird.

Der Taylorismus revolutioniert die industrielle Produktion: Die Unternehmen produzieren mehr, weil die Facharbeiter optimal arbeiten, ohne dass es zu Produktionslücken kommt.

Eine Umsetzung: der Fordismus

Henry Ford (1863-1947) war ein Unternehmer, der die Theorien von Taylor auf die Produktion seiner Autos anwandte.

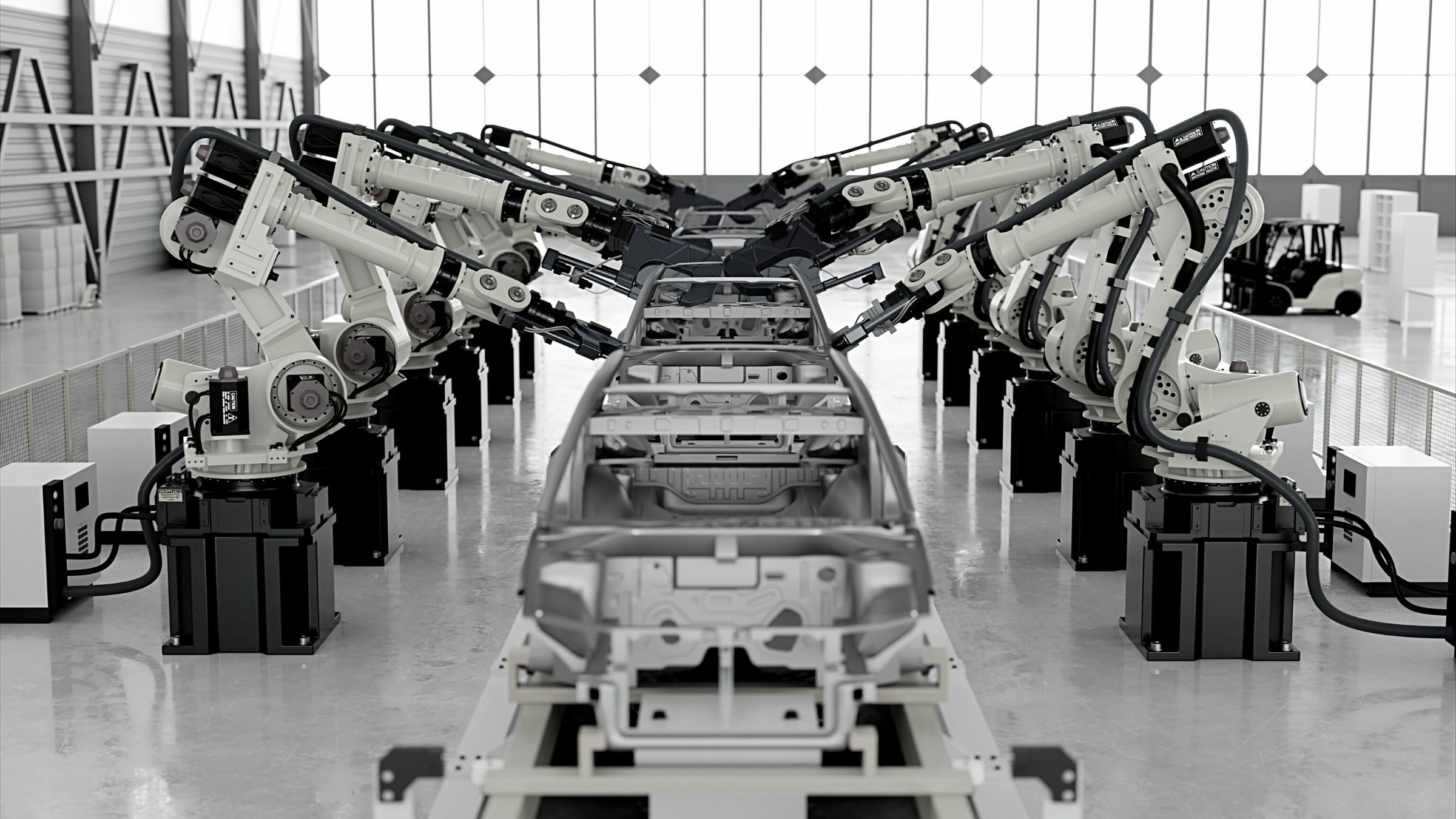

Der Fordismus bezeichnet eine praktische Anwendung der OST. Er ist der Höhepunkt der Fließbandarbeit, bei der sich der Arbeiter nicht mehr von seinem Arbeitsplatz wegbewegt.

In der Praxis ist es das Fahrgestell des Autos, das auf dem Fließband von Station zu Station weitergereicht wird. Bandriemen und Förderbänder bringen die benötigten Teile zu den Arbeitern.

Der Fordismus umfasst auch soziale Maßnahmen für die Arbeiter. Die Arbeiter werden zu dieser Zeit sehr gut bezahlt. Der Ford wird das am zweithäufigsten produzierte Auto der Welt. Bis 1924 wurden 10 Millionen Ford T-Modelle hergestellt, was 90 % aller Autos auf der Welt ausmacht. Die Produktion geht bis 1927 weiter, als 15 Millionen Ford T hergestellt werden.

Der Erfolg des Unternehmens ermöglicht es Henry Ford, die Löhne der Arbeiter zu verdoppeln. Dadurch stieg die Kaufkraft der Arbeiter, die sich nun einen Ford leisten konnten, was wiederum den Umsatz des Unternehmens steigerte. Henry Ford verkürzte auch den Arbeitstag von 10 auf 8 Stunden. Dies ermöglichte es ihm, den 3-Schicht-Betrieb einzuführen: Der Tag wurde in drei 8-Stunden-Schichten aufgeteilt, die Arbeiter wechselten sich ab und die Fabrik stand nie still.

Was ist der Toyotismus?

Der Toyotismus, der nach dem Zweiten Weltkrieg in Japan von dem Wirtschaftsingenieur Taiicho Ohno (1912-1990) erfunden wurde, ist eine OST, die eine Umkehrung der Produktionslogik vorschlägt, wobei die gleichen Ziele wie beim Taylorismus beibehalten werden, d. h. es wird eine Steigerung der Produktivität angestrebt. Der Status der Arbeiter ändert sich radikal: Sie erhalten mehr Verantwortung und sind vielseitiger einsetzbar.

Im Gegensatz zum Fordismus funktioniert die Produktion nach dem Just-in-time-Prinzip, um flexibler auf die Kundennachfrage reagieren zu können.

Der Toyotismus zielt auf die Einhaltung von fünf Bedingungen ab, die als die fünf Nullen bezeichnet werden:

- Null Verzögerung: Die Produkte werden just in time hergestellt,

- Null Lagerbestand: Es wird keine Überproduktion geduldet,

- Null Papier: Der Papierverbrauch wird so weit wie möglich reduziert,

- Null Fehler: Kein Produkt darf fehlerhaft sein,

- Null Pannen: Es werden keine Maschinendefekte toleriert.

Was kam nach dem Toyotismus?

Nach den Revolutionen, die durch den Fordismus und dann den Toyotismus ausgelöst wurden, stellt Elon Musk in den 2010er Jahren das System auf den Kopf, indem er eine innovative Organisation einführt: Als er aus der digitalen Welt in die Industrie kommt, denkt er bei einem Auto zunächst an einen Computer, bevor er es als Transportmittel betrachtet.

Manche sprechen bereits von einer vierten industriellen Revolution, die von Elon Musk vorangetrieben wird. Michael Valentin, Berater bei der Beratungsfirma OPEO, bezeichnet diese neue Bewegung als Teslismus. Diese vielversprechende Bewegung wird vielleicht tatsächlich kommen und sich als Meilenstein in der Geschichte der industriellen Produktion verankern.