Qu’est-ce que la méthode Kanban ?

Kanban est une méthode de gestion des tâches qui s’inspire fortement de l’approche Lean Manufacturing et qui vise l’amélioration continue des processus.

Point histoire : La méthode Kanban a été créée en 1950 par l’ingénieur industriel japonais Taiichi Ōno pour optimiser la fabrication de l’entreprise Toyota.

La méthode Kanban cherche à s’adapter à la demande client en permanence, et fonctionne donc en flux tirés. Son objectif principal est de limiter voire supprimer certains gaspillages récurrents tels que la surproduction, mais également de réduire les délais et les coûts.

Kanban signifie « étiquette » en japonais, et permet de suivre de façon visuel un processus. C’est donc une méthode de « juste-à-temps » par étiquette.

La méthode Kanban en pratique

Pour mettre en place la méthode Kanban, on part du processus existant, que l’on modélise grâce à des tableaux. Ces tableaux sont séparés en différentes colonnes qui représentent les étapes, et les tâches sont représentées par des étiquettes.

L’étiquette n’est donc ni plus ni moins que la commande client qui active la chaîne de production et le Kanban un outil de planification des tâches.

Remarque : Ces étiquettes possèdent des éléments spécifiques. On y trouve notamment les références de l’article commandé telles que la désignation ou le code-barre, mais aussi les informations concernant l’approvisionnement telles que la quantité ou le packaging.

Au fur et à mesure que le travail avance, les étiquettes sont déplacées de colonne en colonne pour suivre l’avancement des tâches en temps réel.

Une pratique pertinente est d’expliciter les conditions d’entrée dans les colonnes, pour savoir quand une étiquette est prête à être déplacée d’une colonne à l’autre. Les conditions d’entrée sont appelées DoR pour « Definition of Ready » et les conditions de sortie DoD pour « Definition of Done ».

Les limites de la méthode Kanban

Sur certaines étapes, ou colonnes, il peut apparaître des saturations locales. Pour éviter cela, on peut mettre en place une limite de travail en cours que l’on appelle limite WIP pour « Work In Progress », qui va correspondre au stock maximum que l’on peut atteindre à une étape.

Si celui-ci est atteint, les équipes des autres postes doivent cesser leurs activités pour porter renfort aux équipes de l’étape goulot. Lorsqu’elles sont dans l’impossibilité de le faire, car elles n’ont pas les compétences techniques par exemple, elles peuvent se mettre en « Slack Time », qui peut se traduire par « temps de disponibilité », en attendant que la situation se débloque.

Il est également possible de mettre en place une limite WIP basse, qui correspond à un stock minimal que l’on doit avoir à une étape, si l’on estime que cela est bénéfique pour le processus général.

Le Kanban et l’importance de l’amélioration continue

Une fois les tableaux terminés, ils ne sont pas figés. Il s’agit de toujours les remettre en question pour s’assurer d’adopter une démarche d’amélioration continue. Il est par exemple possible de tester des changements dans les méthodes.

Par ailleurs, les améliorations doivent pouvoir être proposées par l’ensemble de l’équipe. L’intelligence collective est très bénéfique lorsqu’il s’agit d’améliorer les processus ou de trouver des solutions. Inclure tous les employés dans cette amélioration continue permet également d’améliorer la motivation et donc la productivité dans le travail.

L’optimisation grâce à la méthode Kanban

La méthode Kanban présente, lorsque son implantation ne présente pas trop de risque pour l’entreprise, des avantages considérables. Parmi ces avantages, on y trouve notamment la diminution des délais de fabrication et de livraison, la diminution des coûts de production et de stockage et l’optimisation de la traçabilité des commandes, de la logistique et de la gestion des stocks.

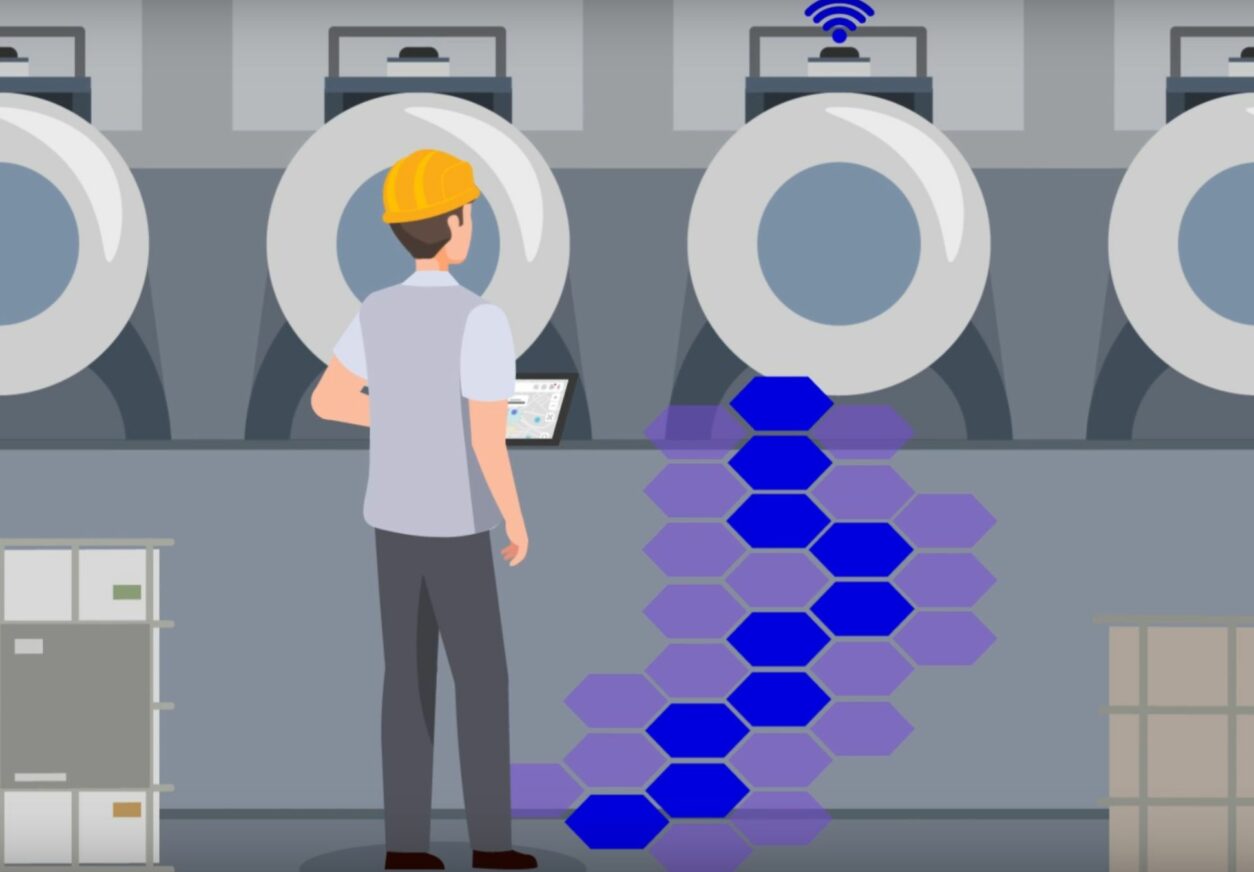

Même s’il est essentiel de réaliser son premier Kanban « à la main », pour être certain de bien cerner les besoins de votre entreprise, il existe désormais des outillages numériques pour réaliser un Kanban digital.

Par exemple, Zozio a développé un outil E-Kanban pour accompagner ses clients dans la gestion des tâches en équipe.

Si vous avez déjà adopté la méthode Kanban, il peut être intéressant de se renseigner sur les différents outils disponibles pour réaliser un Kanban digital, afin de vous inscrire pertinemment dans une démarche d’amélioration continue.

Ecrit par Emma Guignard