Pourquoi un taux de service MRP à 99 % ne suffit pas en MRO aéronautique ?

Dans la maintenance aéronautique, la performance logistique est souvent évaluée à travers des indicateurs rassurants tels que le taux de service MRP par référence. De nombreux ateliers MRO affichent ainsi des niveaux de disponibilité supérieurs à 99 % sur la majorité de leurs articles. Pourtant, malgré ces chiffres apparemment excellents, les retards s’accumulent, les moteurs restent immobilisés en atelier et les situations d’Aircraft On Ground se multiplient.

Ce décalage entre performance mesurée et performance réelle n’est ni conjoncturel ni lié à une mauvaise exécution opérationnelle. Il résulte d’un biais structurel dans la manière dont le stock est piloté. Le MRP raisonne à l’échelle de la pièce, alors que le MRO exige la disponibilité simultanée d’un ensemble complet de composants pour garantir la réparabilité d’un moteur.

La réalité industrielle d’une réparation moteur aéronautique

Une réparation moteur aéronautique ne ressemble en rien à un processus de production en série. Chaque moteur est un système complexe, soumis à des conditions d’utilisation différentes, dont l’état réel n’est connu qu’après démontage et inspection. Une intervention standard peut nécessiter plusieurs dizaines, voire plus d’une centaine de composants différents, répartis sur plusieurs niveaux de désassemblage.

Certaines pièces sont systématiquement remplacées, d’autres seulement en cas de défaut détecté, ce qui rend la nomenclature réelle de réparation largement incertaine avant l’entrée du moteur en atelier. Cette incertitude est accentuée par la diversité des familles de pièces, allant des composants critiques certifiés aux consommables techniques, chacun ayant ses propres contraintes d’approvisionnement, de coût et de délai.

Dans ce contexte, la réparation d’un moteur dépend d’un enchaînement strict d’opérations. Tant qu’une seule pièce requise n’est pas disponible, le processus s’arrête. Les équipes, les bancs d’essai et les capacités industrielles restent mobilisés sans création de valeur, tandis que le moteur s’accumule dans les encours.

Cette logique de dépendance totale au composant le plus manquant est au cœur du problème de rupture en MRO.

Le fonctionnement du MRP et son biais fondamental en MRO

Le MRP a été conçu pour planifier les besoins en composants dans des environnements où les nomenclatures sont stables et où la demande est relativement prévisible. En MRO aéronautique, il est utilisé pour dimensionner les stocks de chaque référence individuellement, avec des niveaux de service cibles souvent compris entre 95 % et 99 %.

Le calcul des stocks de sécurité repose sur des historiques de consommation, des prévisions moyennes et des hypothèses de variabilité. Cette approche fonctionne relativement bien lorsqu’une rupture ponctuelle sur un article n’a qu’un impact limité sur la production globale.

En maintenance aéronautique, cette hypothèse ne tient pas. Une rupture, même rare, n’est jamais locale. Elle bloque immédiatement l’ensemble de la réparation.

Le MRP continue pourtant à optimiser chaque pièce de manière indépendante, sans tenir compte du fait que les composants sont consommés conjointement. Le système atteint ainsi un optimum local, où chaque article est correctement dimensionné pris isolément, mais où la performance globale du processus de réparation se dégrade fortement.

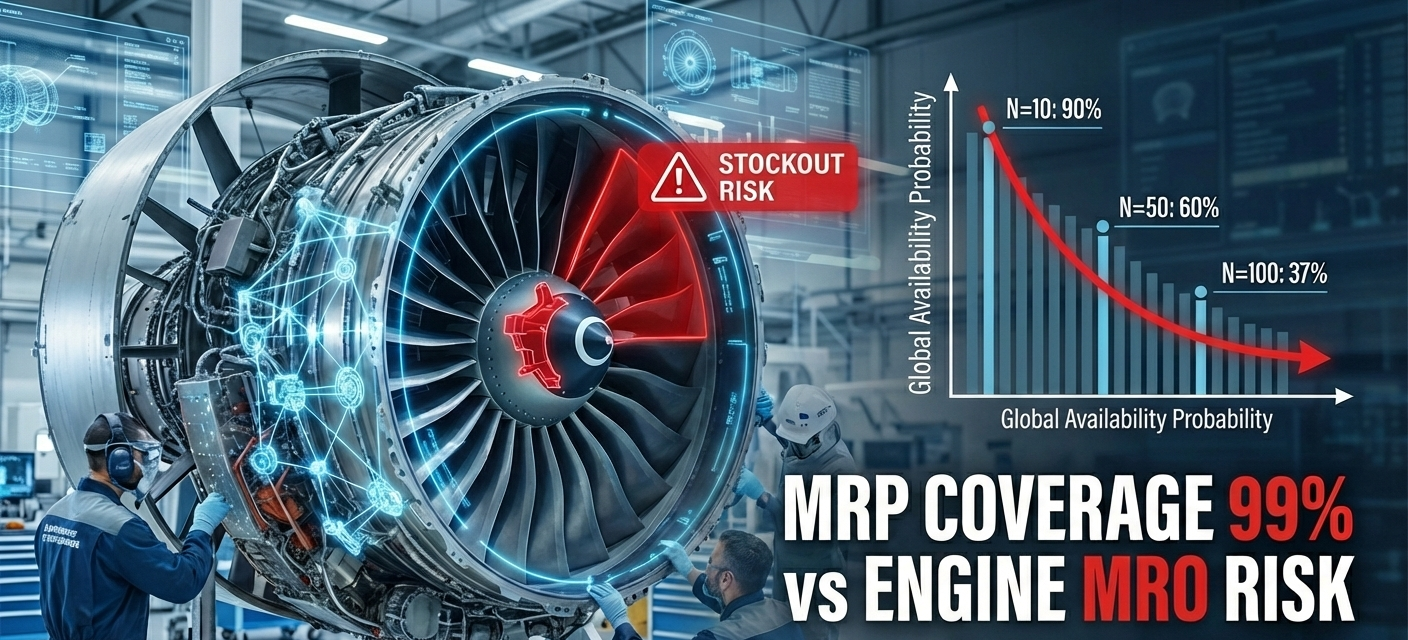

L’effet multiplicatif du multi-composants : une démonstration simple

Le cœur du problème peut être expliqué par une modélisation probabiliste simple et particulièrement parlante pour un industriel. Si l’on considère qu’une pièce donnée a 99 % de chances d’être disponible lorsque l’on en a besoin, cela signifie qu’elle est manquante dans 1 % des cas. Lorsqu’une réparation nécessite une seule pièce, ce risque est faible. Mais lorsqu’elle nécessite un grand nombre de pièces différentes, la probabilité que toutes soient disponibles simultanément devient le produit des probabilités individuelles.

Mathématiquement, si une réparation nécessite N composants différents, chacun ayant une probabilité de disponibilité de 99 %, la probabilité que la réparation puisse se dérouler sans rupture est égale à 0,99 puissance N.

Avec dix composants, cette probabilité reste proche de 90 %. Avec cinquante composants, elle chute à un peu plus de 60 %. Avec cent composants, elle tombe à environ 36 %.

36% de taux de couverture

Autrement dit, dans un atelier MRO moteur où une réparation mobilise une centaine de pièces, deux moteurs sur trois sont statistiquement exposés à un blocage de supply chain, même avec un excellent taux de service par article.

Pourquoi le phénomène est encore plus critique en MRO moteur

Ce risque théorique est amplifié par plusieurs réalités propres au MRO moteur aéronautique. Tout d’abord, les besoins en pièces ne sont pas connus dès le début de la réparation. Ils apparaissent progressivement, au fil du démontage et des inspections, ce qui signifie que les ruptures surviennent souvent tardivement, lorsque le moteur est déjà engagé dans le flux industriel.

Ensuite, les délais d’approvisionnement des pièces critiques sont souvent très longs, parfois supérieurs à plusieurs mois, en raison de contraintes de certification, de fournisseurs uniques ou de capacités industrielles limitées. Une rupture ne peut donc pas être compensée rapidement par une commande d’urgence.

Enfin, le coût industriel de ces ruptures est disproportionné. Un moteur immobilisé en atelier retarde la remise en service de l’avion correspondant, générant des coûts d’AOG extrêmement élevés pour les compagnies aériennes, auxquels s’ajoutent des pénalités contractuelles, des coûts internes et une dégradation de la relation client. Dans ce contexte, le coût additionnel d’un stock de sécurité renforcé est souvent marginal par rapport au coût réel d’une rupture.

L’erreur de pilotage la plus fréquente dans les organisations MRO

De nombreuses organisations MRO continuent de piloter leur performance supply à travers des indicateurs hérités de la production série, comme le taux de service MRP par référence ou la valeur globale de stock. Ces indicateurs donnent une vision rassurante mais incomplète de la réalité opérationnelle. Ils ne mesurent ni le nombre de réparations bloquées pour cause de rupture, ni le temps cumulé pendant lequel les moteurs restent immobilisés en attente de pièces, ni l’impact direct sur les délais clients.

En se focalisant sur la performance locale des articles, les entreprises passent à côté de l’essentiel : la capacité à terminer une réparation moteur sans interruption supply. Cette confusion entre performance locale et performance globale est l’une des causes majeures de la persistance des problèmes de rupture en MRO moteur.

Passer d’une logique de stock à une logique de réparabilité

Les organisations MRO les plus performantes ont progressivement changé de paradigme. Elles ne cherchent plus seulement à optimiser le stock article par article, mais à sécuriser la réparabilité globale du moteur. Cela implique de raisonner en ensembles de composants cohérents, associés à des types de réparations ou à des familles de moteurs, afin de garantir que les pièces critiques sont disponibles simultanément lorsque le moteur entre en atelier.

Cette approche conduit également à revoir la segmentation des pièces, non plus uniquement en fonction de leur valeur financière, mais en fonction de leur criticité industrielle. Une pièce peu coûteuse mais bloquante doit être traitée avec le même niveau d’attention qu’un composant très cher.

De même, la mise en place de stocks tampons stratégiques à certains points clés de la supply chain permet d’absorber la variabilité réelle de la demande MRO et de protéger le délai de remise en service du moteur.

Pistes d’optimisation et de mitigation

-

Segmentation ABC : classer les pièces par criticité et volume (par ex. classification ABC/XYZ). Les pièces « A » (coût élevé ou critique pour la sûreté) sont alors gérées avec des paramètres MRP très conservateurs (safety-stock plus élevé, niveau de service cible plus strict), tandis que les pièces moins critiques peuvent avoir des couvertures plus basses. Cette approche focalise les ressources sur les composants qui impactent le plus la disponibilité globale.

-

Tampons stratégiques (DDMRP) : placer des stocks tampons à des points de découplage clés (schémas DDMRP). Par exemple, découpler le flux de pièces critiques avec un point de contrôle de stock permet d’absorber les variabilités de demande et de délai. Le DDMRP préconise de « découpler pour protéger le flux », ce qui revient à créer des zones tampons pour réduire l’effet multiplicatif décrit plus haut.

-

Politique de kitting : préparer à l’avance des kits complets de pièces pour chaque type d’intervention. Autrement dit, regrouper toutes les pièces nécessaires (et parfois quelques rechanges) en un seul ordre ou emballage. Cette pratique, très répandue en maintenance, permet de s’assurer qu’aucune pièce essentielle n’est oubliée et d’accélérer le travail des techniciens. Elle améliore également le contrôle d’inventaire en regroupant les besoins.

-

Gestion adaptative du stock : augmenter le stock de sécurité sur les pièces critiques, diversifier les fournisseurs ou stocks consignés, et ajuster dynamiquement les paramètres MRP selon la variabilité réelle de la demande. Par exemple, une pièce ayant un lead-time très long ou un historique de pannes fréquentes doit se voir attribuer un stock supplémentaire (tampon supérieur) pour augmenter la probabilité. Ces mesures, bien que plus coûteuses en stock, réduisent significativement le risque de rupture globale.

Repenser le pilotage du stock en MRO aéronautique

Le message clé pour les industriels est clair. En MRO aéronautique, un taux de service MRP de 99 % par pièce ne garantit en rien la capacité à livrer les moteurs à l’heure.

Plus la réparation nécessite de composants, plus le risque de rupture globale augmente de manière exponentielle. Tant que le stock est piloté avec une logique locale, centrée sur l’article, les ateliers continueront à subir des blocages coûteux et difficiles à expliquer.

La seule réponse durable consiste à adopter une vision systémique, orientée réparabilité moteur, intégrant la complexité multi-composants, l’incertitude des besoins et le coût réel des ruptures.

Dans un environnement où les moteurs deviennent toujours plus complexes et les chaînes d’approvisionnement plus fragiles, cette évolution n’est plus un avantage compétitif, mais une nécessité industrielle.

Mettre en place des outils de gestion opérationnelle

Dans un contexte de MRO aéronautique, il est désormais acquis que les disruptions de la supply chain ne sont plus des événements exceptionnels mais une réalité structurelle. Retards fournisseurs, non-qualité, pénuries de matières premières, contraintes de certification, tensions géopolitiques ou variations brutales de la charge atelier font partie du quotidien des organisations de maintenance moteur.

Dans ces situations, les méthodes classiques de planification, même bien paramétrées, montrent rapidement leurs limites car elles sont conçues pour un monde stable et prévisible.

La capacité à réagir vite devient alors un facteur clé de performance industrielle. Cela suppose de disposer d’un outil capable de rendre visible immédiatement l’impact d’une rupture ou d’un retard sur les moteurs en cours, d’identifier les pièces réellement critiques au regard de la réparabilité et de proposer des arbitrages opérationnels rapides entre priorités, stocks et ressources. C’est précisément dans cette logique que s’inscrit Robin de Zozio, en apportant une lecture temps réel et systémique de l’atelier MRO et de sa supply chain.

En se concentrant sur les moteurs, les opérations et les risques concrets plutôt que sur des indicateurs théoriques, ce type de solution permet aux équipes industrielles de transformer une disruption inévitable en décision maîtrisée, en réduisant le temps de réaction et l’impact réel sur les délais de remise en service.