Pour connaître nos capteurs et leurs spécifications, retrouvez toutes les technologies déployées par Zozio dans notre catalogue de capteurs intégrés.

[ Interview 4.0 ] George Elias, Zozio : "La plupart des ERP sont insuffisants pour gérer les statuts intermédiaires"

George Elias est Technical Sales Manager pour la France et Sales Manager North America dédié au développement de Zozio aux États-Unis. Nous l’avons interviewé pour l’inviter à partager ses constats sur les process qui, en étant digitalisés, permettent aux experts de la production cosmétique de décrocher de très hautes performances.

Zozio : George, peux-tu nous partager les principales difficultés que tu constates – et notamment dans les process – lorsque tu es en phase d’avant-vente chez les experts de la production cosmétique ?

George Elias : Je pense que ce qui est le plus fréquent, ce sont les opérations manuelles qui pourraient être automatisées pour gagner du temps. Des plus petites usines aux leaders internationaux, je retrouve encore beaucoup de « bricolage » dans les process.

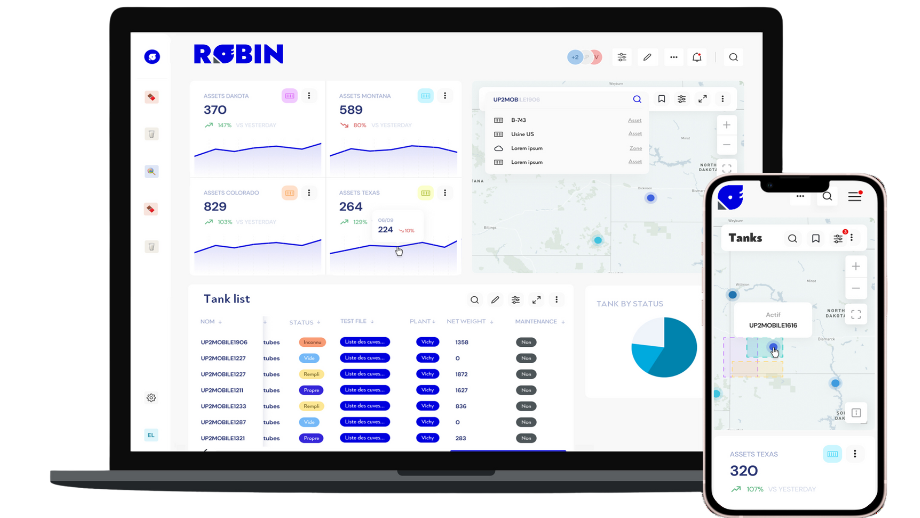

Pour la consignation des cycles de lavage, par exemple, il est important pour les opérationnels d’être alertés en temps réel lorsqu’une cuve a été désinfectée afin d’éviter d’avoir à recommencer le process quelques jours plus tard. On configure ainsi des notifications par ordinateur ou sur smartphone sur notre plateforme ROBIN et ce jusqu’à la date limite pour éviter tout oubli ou erreur. Dans les usines où le digital n’est pas encore très présent, il est fréquent de voir les données renseignées sur un papier qui est scotché directement à la cuve, données qui sont ensuite transmises par e-mail via des tableaux Excel aux autres équipes. Avec le papier, il y a un fort risque de perte de ces documents ou de détérioration.

Les collaborateurs de terrain peuvent aussi avoir des difficultés à s’y retrouver entre les statuts des cuves pleines et quasi-vides – qui peuvent être indiquées comme « pleines » par défaut alors que l’une contient 100 litres et l’autre seulement 10 litres. Ce genre de nuance à son importance et peut immobiliser des cuves qui pourraient servir ailleurs ou occasionner un rachat de cuves inutile pour combler les stocks qui ont été mal renseignés. Dans ce contexte, on voit que la plupart des ERP sont insuffisants pour gérer les statuts intermédiaires.

Lire aussi : Gérez le lavage de vos cuves

Faire appel à une solution qui permet de consigner les derniers statuts relevés par les opérateurs et donner accès à l’ensemble des informations aux équipes en quelques clics, en soit c’est déjà enlever un irritant du quotidien aux équipes de la production. A cela, nous rajoutons des éléments de traçabilité ultra efficaces grâce au jumeau numérique de l’usine, à la cartographie des zones de production et de stockage et à la géolocalisation des encours de production grâce à des IoT positionnés sur les cuves pour savoir à tout moment où trouver tel type de produit, avec quel statut.

En savoir plus : Localisez vos cuves à l’intérieur de l’usine

Zozio : Quel est le bénéfice immédiat observé à la suite d’un déploiement ?

George : Cela prend d’ordinaire environ 2 à 3 heures aux ingénieurs de processing et de planification de recroiser toutes les données renseignées manuellement dans les tableaux extraits de l’ERP pour préparer l’ordonnancement et la planification de la production. Avec notre solution, les inventaires sont automatisés et on a accès en quelques clics à une vue d’ensemble des opérations, actualisée en temps réel et géolocalisée avec une répartition par zones.

Zozio : Pourquoi est-ce que les ERP ne suffisent pas à traiter ce type d’informations ?

George : L’ERP ne fait pas tout. Un décalage permanent se creuse entre la réalité du terrain et ce qui est consigné par les opérateurs puisque les données ne peuvent pas s’actualiser en temps réel avec tous les mouvements en cours. Les opérateurs travaillent donc isolés à leur poste, sans connaissance de tous les aléas qui ont pu intervenir lors des étapes de la production.

Il est difficile de définir des priorités avec l’ERP, de connaître les lead time de la maintenance, les statuts intermédiaires à « plein » et « vide », les allers et retours chez les sous-traitants… Ou de connaître le relevé exact des stocks dormants et l’emplacement des cuves vides et immobilisées. Après avoir été extraites de l’ERP, les informations circulent en pièce jointe par e-mail entre les différents départements (qualité, maintenance, fabrication, conditionnement…) alors que le logiciel devrait être la « centrale » de tous les échanges. Sans vision d’ensemble, il est difficile de réaligner les priorités d’après les mouvements réels dans l’usine. Et les managers ne sont pas à tout moment derrière leur écran d’ordinateur pour analyser tout ce qu’ils reçoivent.

La force de la solution que nous développons, c’est de s’interconnecter avec tout type de système d’information pré-existant (WMS, MES, ERP, Excel…) et d’offrir la possibilité au client de générer en autonomie ses propres indicateurs de performance pour analyser les flux et les pistes d’amélioration.

Zozio : Comment s’adapter aux contraintes de chaque environnement industriel ?

George : Avec mes clients, je pose une série de questions d’office :

- Combien y a-t-il de sites à équiper ? En France, en Europe ou dans d’autres pays ?

- Y a-t-il des contraintes ATEX ? ATEX 1 ou 2 ?

- Quelles sont les températures maximales subies par les cuves dans la zone de lavage ?

- Quel est l’objectif en matière d’optimisation des performances ?

- Quels sont les cas d’usage à adresser ?

- Quels sont les niveaux de précision attendus (pour choisir la technologie de géolocalisation la plus adaptée), etc.

Toutes les réponses apportées me permettent de préparer un cahier des charges, de choisir les bonnes technologies (UWB, BLE…) qui sont certifiées ATEX… Je vais choisir des tags qui respectent toutes les contraintes précises du client.

Zozio : Comment se passe un déploiement ?

George : Après avoir validé le budget estimatif, on rédige un cahier des charges complet que l’on présente au client. S’il est en accord, il signe et nous préparons un point avant-vente avec les équipes opérationnelles où j’explique le projet et nous déroulons ensemble le cahier des charges. Un rendez-vous de lancement – le kick-off meeting – est planifié en amont du déploiement avec le client. A cette occasion, on discutera de la date du déploiement, des contraintes sur site, des horaires de travail, des équipements de sécurité incontournables… Mais aussi du matériel spécifique qu’il faudra apporter pour installer les capteurs et les ancres et s’il est nécessaire d’être accompagnés d’un technicien avec une échelle pour les installations en hauteur. On définit les besoins en formation des collaborateurs et on présente à nouveau l’intégralité du cahier des charges pour rappeler ce qui va être fait.

Pour ce qui est du choix des technologies, comme nous sommes tech-agnostiques grâce à l’appui de nos partenaires, nous nous adaptons au projet, au budget et aux nécessités de personnalisation. On a par exemple déjà produit des boîtiers de tags jaunes pour une meilleure visibilité !

Parlez-nous de votre projet digital

Zozio : Et après ? Quel est le suivi des IoT et du projet digital ?

On propose à nos clients une formule de location du hardware, idéale pour faciliter la maintenance des IoT. On veille grâce à notre IoT Hub Platform qui permet le monitoring des IoT au bon fonctionnement du parc. On peut savoir directement grâce à celle-ci lorsqu’un tag ne communique plus, tombe en panne ou n’a plus d’autonomie. La plupart de nos technologies ont environ 3 ans d’autonomie et l’infrastructure est sans câblage, ce qui en facilite l’installation.

Et pour la suite, c’est à notre Customer Success Manager qu’incombe la responsabilité de veiller à ce que le projet dans son ensemble se déroule bien dans la continuité pour notre client et de relever les KPIs liés au succès des opérations et à l’optimisation des performances. Si le client souhaite poursuivre et développer d’autres projets, on ouvre un nouveau cahier des charges et c’est reparti !

Nos clients témoignent :

-

3:43

3:43

[ Succès Client ] Thomas Stons, animateur performance L’Oréal Cosméti...

-

1:41

1:41

[ Succès Client ] Arnaud Perrot, adjoint de fabrication chez L’Oréal ...

-

3:56

3:56

[ Interview 4.0 ] Olivier Chapel, Global Manufacturing chez L’Oréal

-

2:35

2:35

[ Succès Client ] L’Oréal Cosmétique Active Production fait confiance...