Industrie du Futur et mutations de l’industrie pharmaceutique

Numérisation de la production, réglementation et éco-responsabilité : de grands défis et de multiples enjeux pour la Pharma 4.0

L’industrie pharmaceutique est un secteur devenu très compétitif, sur un marché en pleine croissance, dont la complexité progresse rapidement. En effet, pendant que la concurrence s’accroît, les réglementations se font de plus en plus strictes. Alors que les régulateurs acceptaient jusqu’à récemment un examen annuel de la qualité des produits, ils exigent désormais une surveillance accrue de la part des fabricants. De plus, le secteur pharmaceutique, qui cherche à insister sur sa démarche d’éco-responsabilité, doit dorénavant maîtriser son empreinte environnementale, en s’engageant activement en matière de réduction des émissions.

Face à ces nouveaux enjeux, on assiste à une transformation de l’industrie pharmaceutique, et à l’apparition de la Pharma 4.0.

Qu’est-ce que la Pharma 4.0 ?

La Pharma 4.0 est le terme utilisé pour décrire l’utilisation de l’industrie 4.0 spécifiquement dans un contexte de fabrication pharmaceutique. Il a été inventé par l’International Society for Pharmaceutical Engineering (ISPE), pour accélérer les transformations de cette industrie, en introduisant des stratégies de numérisation spécifiques.

Concrètement, la Pharma 4.0 se caractérise par :

- Une plus grande utilisation de la connectivité,

- Une augmentation de la productivité,

- Une réglementation davantage respectée,

- Une plus grande flexibilité et réactivité.

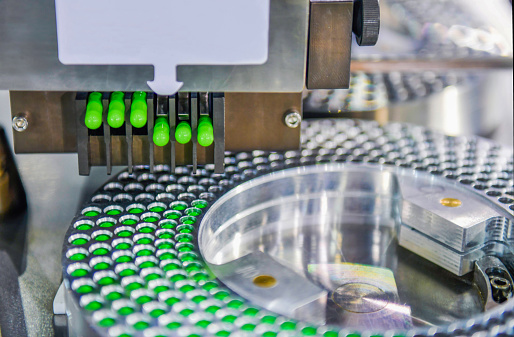

Les changements qui s’opèrent dans le secteur pharmaceutique ne concernent pas seulement les processus de production, mais également le secteur de la recherche et de la distribution. Ces changements s’appuient sur le Big Data, l’Internet des Objets, ou l’Internet of Things en anglais (IoT), le Machine Learning, les algorithmes d’intelligence artificielle et les robots.

Les défis de la Pharma 4.0

L’industrie pharmaceutique, comme tous les autres secteurs, a été impliquée dans les processus de numérisation et d’automatisation pour résoudre un certain nombre de défis auxquels le secteur fait face. Parmi ces défis, on trouve l’optimisation des performances et de la productivité, les impératifs de traçabilité, la qualité, la réduction des coûts ou encore le respect des réglementations.

De plus, le business model des industries pharmaceutiques a évolué. Celles-ci prônent désormais une offre de solutions innovantes thérapeutiques, couplées à des services personnalisés. Alors que le secteur pharmaceutique était initialement concentré sur la fabrication du médicament, sa digitalisation permet désormais d’améliorer le service client.

Comment numériser la production ?

Pour numériser la production, et inscrire son entreprise pharmaceutique en tant que « Pharma 4.0 », il s’agit d’abord d’étudier l’état actuel de l’entreprise pour déterminer les axes à privilégier pour sa transformation. Durant cette phase, il est important d’étudier l’infrastructure technologique et les outils « Cloud » disponibles, ainsi que de former le personnel aux nouveaux outils technologiques que l’on souhaite introduire.

Après cette première étude, il s’agit de passer à la phase opérationnelle. La digitalisation de la production débute alors, en installant les solutions technologiques les mieux adaptées aux besoins de l’entreprise, choisies par la direction et le personnel. Afin de rester dans une démarche d’amélioration continue, il sera alors essentiel de mettre en place un suivi du déploiement et de l’utilisation de ces solutions, afin d’éliminer les potentiels réticences et dysfonctionnements.

Transformation numérique des usines du secteur pharmaceutique : quels enjeux pour aujourd’hui et pour demain ?

La transformation numérique a institué de grands changements dans les usines pharmaceutiques. Elle permet notamment :

- D’améliorer la production

Par exemple, l’introduction de jumeaux numériques permet de collecter les données des chaînes de production, afin de construire un modèle dynamique des flux et ainsi d’optimiser les procédés. L’instrumentalisation des équipements de production permet également d’améliorer la maintenance prédictive, et ainsi d’anticiper l’arrêt de certaines machines, comme les ultracentrifugeuses pour la production de vaccins par exemple, qui, en cas de pannes, peuvent générer des pertes importantes.

- De faciliter le contrôle de qualité

En digitalisant les outils de travail, la conformité des produits augmente et une communication privilégiée s’instaure entre les opérateurs. Les contrôles qualité sont également renforcés, car il est désormais plus facile de suivre l’évolution des Bonnes Pratiques de Fabrication (BPF) (ou Good Manufacturing Practices (GMP) en anglais), essentielles pour assurer un haut niveau de qualité.

- D’optimiser le changement de série

Source de perte de temps, le changement de série participe généralement à faire diminuer la productivité. Grâce à la transformation numérique, il se fait beaucoup plus rapidement, et permet donc d’améliorer le rendement de toute la chaîne de production.

Les avantages de la transformation numérique sont encore nombreux. Elle participe notamment à la réduction des pertes de matières premières, à la réduction des déchets, à l’amélioration de l’efficacité des opérateurs, à l’élimination du gaspillage et des fluctuations, à l’augmentation de la productivité et de la rentabilité ou encore à l’amélioration de la prise de décision.

Quelles sont les limites et les perspectives pour ce secteur en pleine mutation ?

Comme nous l’avons rapidement évoqué, la transformation digitale de l’industrie pharmaceutique est lente, à cause de la nature délicate et très règlementée de ce secteur d’activité. On assiste également à une grande résistance due à la culture « traditionnelle » de l’industrie pharmaceutique.

De plus, la production est particulièrement difficile à transformer puisque chaque changement sur la chaîne de production doit faire l’objet d’une documentation et d’une validation préalable. En effet, la fabrication d’un médicament exige une traçabilité sans faille, puisqu’elle concerne directement la santé des individus.

Cette résistance globale du secteur freine sa mutation. En revanche, l’intérêt des populations pour le digital, et l’investissement massif des acteurs des GAFA (Google, Apple, Facebook, Amazon) dans les secteurs de la santé et de la biotechnologie permettent au secteur de se transformer.

Alors que les instances réglementaires commencent à l’accepter, la mutation du secteur pharmaceutique, avec ses nombreux avantages, devrait donc encore s’accélérer.

Article rédigé par Emma Guignard, étudiante Arts & Métiers