Le digital : une vraie valeur ajoutée dans l’usine

Grâce à ses nouvelles technologies, telles que la réalité augmentée, l’intelligence artificielle ou encore le jumeau numérique, il est évident que le digital apporte un gain de productivité significatif aux entreprises.

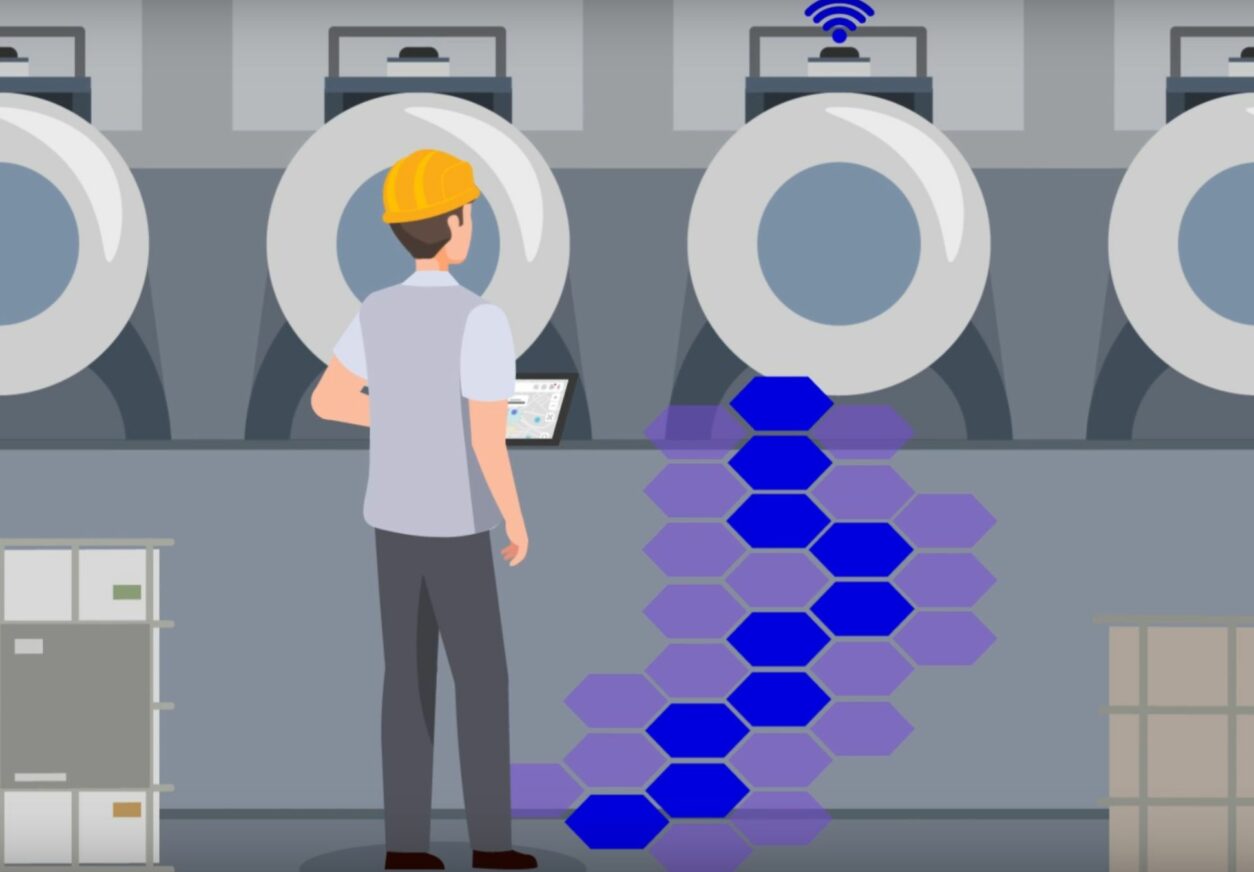

L’apparition et le déploiement du digital dans les entreprises, en plus d’offrir de profondes transformations dans l’offre de produits et de services, ont radicalement changé le quotidien des opérateurs dans l’usine, en modifiant toute l’organisation.

Quels sont les réels impacts des nouvelles technologies sur ces opérateurs ?

La digitalisation des outils et méthodes

L’impact le plus important se trouve probablement sur la manière de travailler des opérateurs. La digitalisation des process industriels a totalement transformé la chaîne de production. De la réception des commandes à la gestion des stocks, en passant par la fabrication et la livraison, la mise à disposition d’un système d’informations centralisé a bouleversé le travail des opérateurs de production.

Ces nouvelles technologies qui impactent fortement les opérateurs sont appelées TIC, Technologies de l’Information et de la Communication.

Définition des TIC : Technologie de l’Information et de la Communication

Les TIC sont l’ensemble des technologies qui sont utilisées pour traiter, modifier et échanger des informations, sous forme de données numérisées. Ces technologies donnent la possibilité d’améliorer les pratiques et de développer de nouvelles solutions pour résoudre les défis dans les usines.

Des rapports sociaux transformés

Les nouvelles technologies de la communication ont profondément changé la façon d’interagir dans les usines. Elles permettent en effet d’instaurer des communications instantanées entre les opérateurs. Grâce aux espaces partagés et collaboratifs, ceux-ci peuvent être sollicités à chaque étape d’un projet et communiquer en temps réel.

Ce changement dans la communication permet aux opérateurs de gagner un temps précieux, d’avoir plus de visibilité sur les projets en cours et de gagner en responsabilité.

L’optimisation des déplacements

De manière assez intuitive, on comprend que le déploiement des TIC permet également d’éviter de nombreux trajets inutiles entre les collaborateurs, qui peuvent désormais communiquer en temps réel à distance, grâce à des systèmes de conférences à distance ou encore des espaces partagés.

En plus de rationaliser les réunions et les déplacements, le digital permet de centraliser les données machines grâce à des logiciels spécialisés.

L’amélioration des conditions de travail

Le déploiement du digital permet également d’améliorer significativement les conditions de travail des opérateurs. Des robots collaboratifs permettent par exemple d’augmenter la productivité des opérateurs, en améliorant leur sûreté et leur bien-être. Par exemple, dans l’industrie aéronautique, il y a souvent des pièces très lourdes à transporter, et des travaux à réaliser en hauteur. L’utilisation d’exosquelettes avec bras articulés permet aux opérateurs de réaliser ces tâches facilement et sans prise de risques. Suite à ces évolutions, on voit d’ailleurs apparaître le concept d’opérateur augmenté.

Qu’est-ce qu’un opérateur augmenté ?

Dans un précédent article, nous avions évoqué que le concept d’opérateur augmenté, qui désigne un opérateur qui voit son quotidien simplifié, son efficacité et son autonomie augmentées, grâce à un panel de technologies.

Parmi ces technologies, on trouve par exemple des chaussures de sécurité connectées. Ces chaussures présentent un dispositif électronique intégré dans la semelle, qui permet de détecter une perte de verticalité ou d’immobilisme. Cela permet ainsi d’apporter une protection supplémentaire à l’opérateur qui les porte, en détectant un cas de chute et ainsi lancer le protocole de sécurité en appelant les aidants.

Les innovations pour améliorer les conditions de travail des opérateurs se font de plus en plus nombreuses sur le marché, et elles sont complémentaires des méthodes existantes de Lean Management.

Une démarche Lean

Les conséquences de l’apparition du numérique dans les entreprises sont d’ailleurs fortement liées au souhait des entreprises à s’inscrire dans une démarche Lean. Le digital propose par exemple un accès facilité à des formations, sous forme de vidéos tutorielles ou webinar. On voit notamment apparaître des MOOCs (Massive Open Online Courses), des SPOCs (Small Private Online Courses) ou encore des COOCs (Corporate Open Online Courses). Cela permet aux entreprises de s’engager plus aisément dans une démarche Lean, en instaurant une démarche d’amélioration continue.

Finalement, les TIC de l’industrie 4.0 ont plus qu’un simple impact sur les conditions de travail des opérateurs dans l’usine, mais transforment radicalement leur façon de travailler. La notion même d’opérateur évolue avec le numérique, car les tâches attribuées à celui-ci changent avec les nouvelles technologies implantées dans l’usine. On assiste ainsi à une responsabilisation accrue des opérateurs et à un besoin croissant en profils diversifiés.

Ecrit par Emma Guignard