Qu’est-ce que la méthode des 5M ?

La méthode des 5M est un outil de gestion de projet permettant d’analyser les causes d’un problème. Elle est structurée autour des 5M, qui désignent les grandes familles de causes possibles pour un dysfonctionnement.

Point histoire : La méthode des 5M a été créée par le professeur japonais Kaoru Ishikawa (1915-1989), d’où son appellation parfois utilisée : « méthode Ishikawa ».

Les 5 familles (les 5M) désignent :

- La Main d’œuvre : personnel de l’organisation, compétences, motivation, effectif…

- Le Matériel : équipement, machines, logiciels et matériel informatique…

- La Matière : consommables, éléments transformés dans la chaîne de production…

- La Méthode : façon de faire, procédures, instructions…

- Le Milieu : environnement, conditions de travail, aspect relationnel…

La méthode des 5M est parfois complétée par d’autres aspects, comme la Measure, qui désigne la méthode de mesure, l’étalonnage ou encore la lisibilité des résultats. Lorsque l’on ajoute cette famille de causes, la méthode des 5M devient la méthode des 6M.

Celle-ci peut également être complétée avec les éléments suivants :

- La Money, qui renvoie aux sources de financement,

- Le Management, qui renvoie aux responsabilités hiérarchiques et aux prises de décisions.

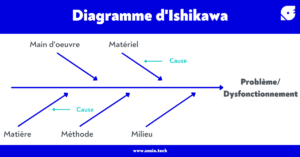

Elaboration du diagramme d’Ishikawa

Le diagramme d’Ishikawa, également appelé diagramme causes-effets, ou encore diagramme 5M, a pour ambition d’identifier et d’organiser les causes d’un problème en grandes familles, de manière visuelle. C’est donc l’outil visuel de la méthode des 5M. La démarche de construction de ce diagramme s’effectue en plusieurs étapes :

- Identifier le problème,

- Réfléchir à l’ensemble des causes qui pourraient expliquer le problème, sous la forme d’un brainstorming en équipes,

- Schématiser le diagramme d’Ishikawa, pour représenter graphiquement les causes d’un problème et les classer.

Le diagramme d’Ishikawa est constitué d’une ligne continue ou d’une flèche qui permet d’indiquer le problème. À l’extrême gauche, on écrit l’intitulé du problème le plus spécifiquement possible. Une fois le problème précisé, il s’agit de tracer 5 branches qui viendront pointer vers la ligne continue. Ces 5 branches sont les 5M, qui, comme on l’a vu, représentent les principales familles de causes d’un problème donné.

Une fois ces 5 branches tracées, il s’agit de reprendre les causes listées pendant le brainstorming, et de les répartir dans les différentes familles de causes.

La dernière étape est de lister le plan d’actions pour réduire ou éliminer les causes du problème.

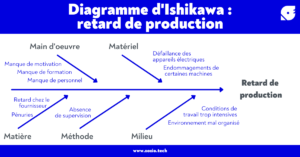

Diagramme d’Ishikawa : exemple du retard de production

Prenons un premier exemple de problème dans une usine : un retard de production.

Dans notre problème, l’usine souffre d’un retard de production. Une analyse est alors effectuée par les responsables et les opérateurs de l’usine pour identifier, lors d’un brainstorming, les causes potentielles de ce retard.

Le retard de production peut être dû à de multiples facteurs, que l’on classe dans les grandes familles (5M). Les causes ci-dessous sont identifiées :

- La Main d’œuvre : manque de motivation, manque de personnel et manque de formation.

- Le Matériel : défaillance des appareils électriques, endommagements de certaines machines.

- La Matière : retard chez le fournisseur de matières premières, pénuries.

- La Méthode : absence de supervision.

- Le Milieu : conditions de travail trop intensives et environnement mal organisé.

Après avoir identifié et trié ces causes, les équipes peuvent trouver des solutions adéquates pour améliorer le problème. Elles peuvent alors se concentrer sur les causes qu’elles considèrent prédominantes. Dans notre cas, elles peuvent par exemple appliquer la méthode des 5S pour améliorer les conditions de travail et l’organisation de l’environnement, et ainsi redonner de la motivation aux opérateurs.

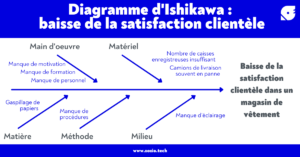

Diagramme d’Ishikawa : exemple de la baisse de la satisfaction clientèle dans un magasin de vêtements

Prenons un autre exemple : une baisse de la satisfaction clientèle dans un magasin de vêtements.

De la même manière que pour l’exemple précédent, une analyse est effectuée pour identifier les causes potentielles de cette insatisfaction. Celle-ci est due à des problèmes d’approvisionnement, un temps d’attente trop long à la caisse, un environnement lugubre et une panne d’imprimante.

A partir de ces informations, on peut trier les causes de la manière suivante :

- La Main d’œuvre : manque de motivation, manque de personnel et manque de formation.

- Le Matériel : nombre de caisses enregistreuses insuffisant, camions de livraison souvent en panne.

- La Matière : gaspillage de papiers (imprimante défectueuse).

- La Méthode : manque de procédures.

- Le Milieu : manque d’éclairage.

Il s’agit, de la même manière, de trouver des solutions adéquates pour améliorer le problème. Dans notre exemple, il pourrait être pertinent pour le magasin d’investir dans des éclairages et des caisses enregistreuses, afin de limiter les causes du dysfonctionnement.

Pourquoi utiliser la méthode des 5M ?

Grâce à la méthode des 5M et à son outil de visualisation horizontal, les phénomènes défectueux sont mieux cernés. En trouvant la racine du problème, cette méthode permet non seulement de créer un environnement optimal dans les équipes pour une recherche de solutions efficaces, mais également d’anticiper les autres causes qui pourraient aggraver le problème

Ecrit par Emma Guignard