C’est l’ensemble des données structurées et corrélées (machines, outillages, métrologie, maintenance, collaborateurs) qui, une fois modélisées dans un jumeau numérique temps réel, deviennent actionnables pour anticiper et résoudre les aléas.

L’industrie européenne face à une équation devenue structurelle

L’industrie européenne traverse une rupture structurelle. La performance ne se joue plus uniquement sur la productivité nominale, mais sur la capacité à absorber l’imprévu : pannes, ruptures supply chain, pénurie de compétences, turnover accéléré, exigences clients plus fortes, contraintes réglementaires accrues.

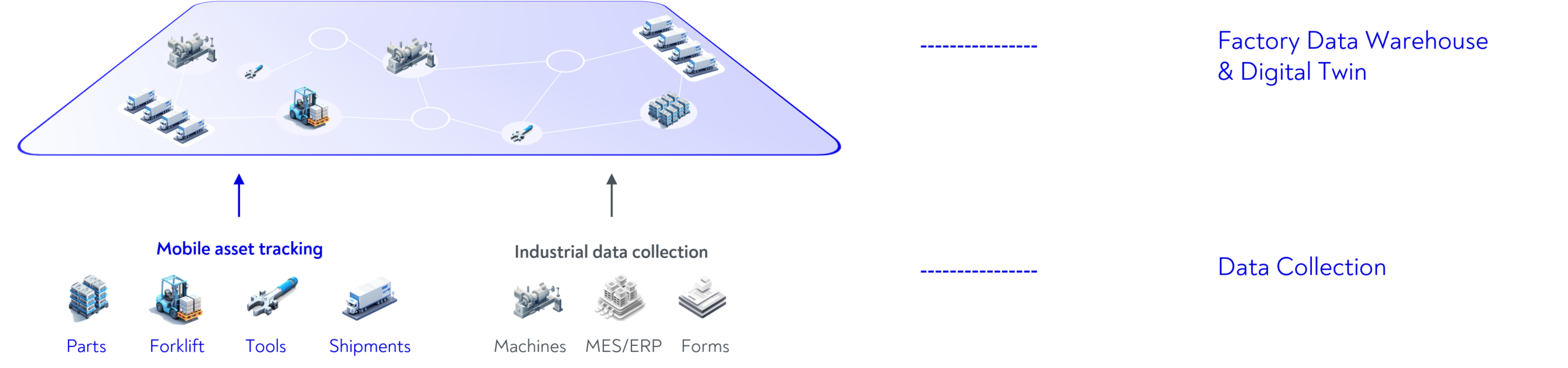

Dans ce contexte, les entreprises industrielles disposent déjà d’un actif stratégique majeur : la donnée opérationnelle. Machines instrumentées, outillages connectés, systèmes MES, GMAO, ERP, données RH, métrologie, capteurs IoT… Le problème n’est pas l’absence de données, mais leur fragmentation, leur manque de structuration et surtout leur non-activation en temps réel.

C’est ici qu’émerge la notion de mine d’or de données industrielles, exploitable uniquement si l’entreprise se dote d’un jumeau numérique de production temps réel, capable de représenter fidèlement les objets physiques, humains et logistiques, et d’orchestrer les décisions face aux aléas.

La mine d’or de données industrielles : définition stratégique et opérationnelle

Parler de “big data industriel” est une simplification dangereuse. La valeur ne réside pas dans le volume de données, mais dans la capacité à structurer les données autour d’objets métier, à les relier entre elles et à les exploiter dans des boucles de décision courtes.

La mine d’or se compose de :

-

données machines (états, alarmes, performance),

-

données d’outillages (usage réel, métrologie, maintenance),

-

données de flux (OF, priorités clients, dépendances),

-

données humaines (compétences, disponibilités, contraintes),

-

données supply chain (disponibilité pièces, délais, risques).

Sans jumeau numérique, ces données restent des gisements isolés.

Avec un jumeau numérique, elles deviennent un système vivant, capable de répondre à une question clé :

“Que se passe-t-il maintenant, et que faut-il faire tout de suite pour minimiser l’impact business ?”

Le jumeau numérique de production temps réel : un système nerveux industriel

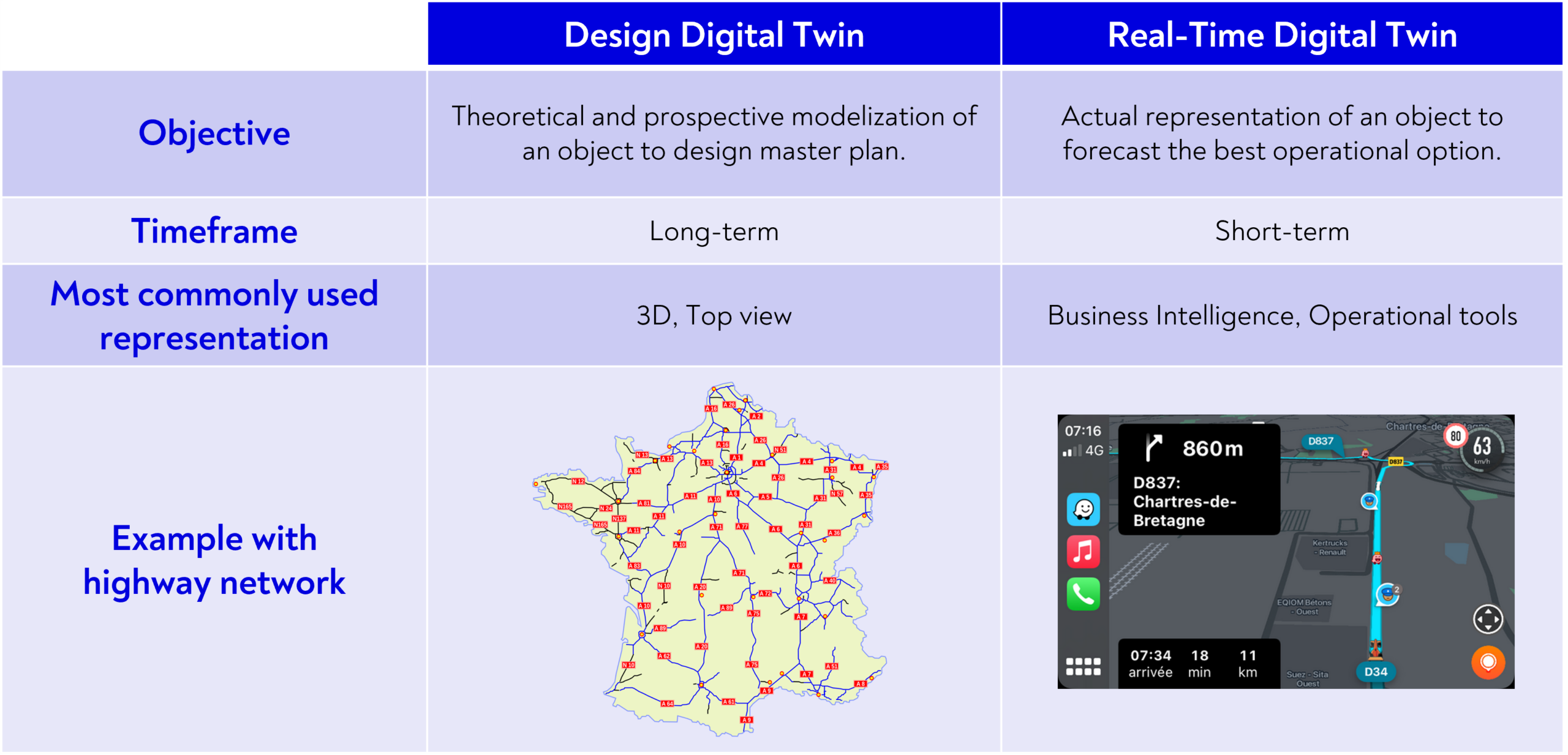

Un jumeau numérique de production n’est pas une visualisation 3D ou un simple tableau de bord. C’est une représentation dynamique et causale du système industriel réel, capable d’intégrer des événements en temps réel et de calculer leurs impacts sur l’ensemble de la chaîne de valeur. Il agit comme un système nerveux industriel, reliant perception, analyse et action.

Dans un environnement industriel (par exemple MRO), où la variabilité est forte et les dépendances nombreuses, le temps réel est un facteur critique. Une information reçue avec plusieurs heures de retard a souvent perdu toute sa valeur. Le jumeau numérique permet de maintenir une image fidèle et continuellement mise à jour de la production, rendant possible une prise de décision rapide, contextualisée et objectivée.

Machines et maintenance : passer de la donnée brute à l’impact business

Les machines de production sont généralement bien instrumentées, mais la donnée qu’elles produisent est trop souvent isolée dans des systèmes techniques. Le jumeau numérique permet de replacer cette donnée dans son contexte opérationnel et économique. Un arrêt machine n’est plus seulement un événement technique ; il devient un événement business, car ses impacts sur les ordres de fabrication, les délais clients et la charge des équipes sont immédiatement visibles.

En intégrant les historiques de maintenance, les indicateurs de fiabilité et les données d’usage réel, le jumeau numérique permet d’anticiper les dégradations de performance et de déclencher des actions avant que la panne ne se produise. Cette approche transforme la maintenance, qui passe d’un centre de coûts réactif à un levier de performance industrielle et de continuité opérationnelle.

Détection temps réel des arrêts de production : de l’alerte à l’orchestration

La détection en temps réel des arrêts de production est souvent présentée comme un objectif en soi. En réalité, elle n’est qu’un prérequis. La véritable création de valeur intervient lorsque cette détection est immédiatement reliée à un moteur d’orchestration capable de proposer des réponses adaptées.

Grâce au jumeau numérique, un arrêt est automatiquement corrélé aux ordres de fabrication impactés, aux outillages concernés, aux compétences nécessaires et aux contraintes supply chain. Le système peut alors simuler différents scénarios, comme un reroutage de la production, une replanification partielle ou le déclenchement ciblé d’une intervention de maintenance. Cette capacité à agir rapidement permet de limiter l’effet domino des aléas, particulièrement critique en MRO et dans les environnements à forte variabilité.

Outillages et métrologie : exploiter une mine d’or souvent ignorée

L’outillage et la métrologie constituent l’un des angles morts les plus fréquents de la performance industrielle. Dans de nombreuses usines, les décisions de maintenance et d’étalonnage reposent encore sur des calendriers fixes, indépendamment de l’usage réel. Cette approche génère soit des surcoûts, soit des risques de non-conformité.

En intégrant les données d’usage réel, les cycles, les conditions opératoires et les résultats de métrologie dans le jumeau numérique, il devient possible de piloter l’outillage de manière dynamique. Les dérives sont détectées plus tôt, les interventions sont planifiées au moment optimal et les non-conformités sont évitées avant d’impacter le client. En MRO, cette maîtrise fine de l’outillage est un facteur clé de réduction des immobilisations critiques.

Les collaborateurs : structurer la donnée humaine pour renforcer la résilience

La pénurie de compétences techniques et la hausse du turnover constituent aujourd’hui des risques opérationnels majeurs pour l’industrie européenne. Trop souvent, les compétences sont connues de manière informelle, ce qui crée une dépendance excessive à certains profils clés et fragilise l’organisation.

Le jumeau numérique permet de structurer la donnée humaine de manière opérationnelle. Les compétences, habilitations, niveaux d’expérience et disponibilités sont intégrés dans la même représentation que les machines et les flux. Lorsqu’un aléa survient, le système est capable d’identifier immédiatement les ressources humaines aptes à intervenir, en tenant compte des contraintes réglementaires et sociales. Cette approche améliore la réactivité, réduit la pression sur les experts et contribue à une meilleure rétention des talents.

Disruptions de supply chain : piloter l’incertitude plutôt que la subir

Les disruptions de supply chain sont devenues un phénomène structurel, et non plus conjoncturel. Retards fournisseurs, pénuries de composants critiques et tensions géopolitiques ont un impact direct sur la production et la maintenance. Sans vision intégrée, ces perturbations se traduisent par des décisions tardives et souvent coûteuses.

Le jumeau numérique de production temps réel permet de relier les événements supply chain aux opérations de terrain. Lorsqu’un composant devient indisponible, son impact sur les lignes, les ordres de fabrication et les engagements clients est immédiatement visible. Le système peut alors simuler des alternatives, comme la priorisation de certaines commandes, la substitution de composants ou l’adaptation des plans de maintenance. Cette capacité de simulation transforme la gestion de crise en pilotage rationnel.

L’analogie avec Waze : une évidence pour le pilotage industriel moderne

Waze a profondément transformé la navigation en proposant une représentation temps réel du trafic, enrichie par les données remontées par les utilisateurs. Ce qui fait la force de Waze, ce n’est pas la carte, mais la capacité à détecter les incidents, à en mesurer l’impact et à recalculer des itinéraires en continu.

Le jumeau numérique industriel fonctionne sur le même principe. Les machines, les capteurs et les opérateurs jouent le rôle des utilisateurs de Waze, remontant des informations terrain en continu. Le système agrège ces données, détecte les anomalies et propose des trajectoires alternatives pour atteindre les objectifs de production. Piloter une usine sans jumeau numérique revient aujourd’hui à conduire sans GPS dans un environnement congestionné et imprévisible.

Architecture cible : sobriété technologique et efficacité opérationnelle

La réussite d’un projet de jumeau numérique repose moins sur la sophistication technologique que sur la cohérence de l’architecture. Une ingestion fiable des données temps réel, un modèle d’objets unifié et une couche d’orchestration orientée métier sont les éléments clés.

L’objectif n’est pas de remplacer les systèmes existants, mais de les connecter et de leur redonner du sens opérationnel.

Les projets qui réussissent sont ceux qui démarrent par des cas d’usage concrets à fort retour sur investissement, comme la réduction des arrêts non planifiés ou l’optimisation des interventions MRO, avant de s’étendre progressivement.

Mesurer la valeur : des KPI orientés décisions, pas technologie

La performance d’un jumeau numérique ne se mesure pas au nombre de capteurs connectés, mais à l’amélioration des décisions opérationnelles. La réduction du temps moyen de remise en service, l’amélioration de l’OEE, la baisse des non-conformités et la meilleure utilisation des compétences critiques sont des indicateurs beaucoup plus pertinents que des métriques purement techniques.

Le jumeau numérique comme nouvel avantage compétitif industriel

Les industriels qui réussiront dans les environnements volatiles seront ceux qui auront su transformer leur mine d’or de données en un système de pilotage en temps réel.

Le jumeau numérique de production n’est pas une mode technologique, mais une réponse structurante à un monde industriel devenu incertain.

La donnée existe déjà. La différence se fait désormais sur la capacité à l’orchestrer.

Questions fréquences sur les jumeaux numériques

-

01 Qu’est-ce qu’on entend par “mine d’or de données” en industrie ?

-

02 Quels sont les premiers cas d’usage à mettre en place ?

Détection temps réel d’arrêts + routage technicien habilité, gestion dynamique de l’outillage critique et alertes métrologie, replanification d’OF en cas de rupture de composant.

-

03 Quels sont les risques d’adoption ?

Mauvaise qualité des données, silos organisationnels, complexité technique non maîtrisée et résistance au changement ; on les atténue par MVP, gouvernance et co-conception avec les équipes terrain.

-

04 Comment le jumeau aide-t-il face aux disruptions de la supply chain ?

Il permet de simuler l’impact d’un retard fournisseur sur les lignes, tester scénarios alternatifs (substitution, reroutage) et prioriser les actions selon criticité client & disponibilité pièces.